- Les concepteurs de ce coupé grand tourisme ont largement fait appel aux plastiques pour la structure de la caisse à partir d'éléments collés comme pour d'autres pièces de carrosserie. Le tout avec des résultats de rigidité et de résistance tout à fait performants.

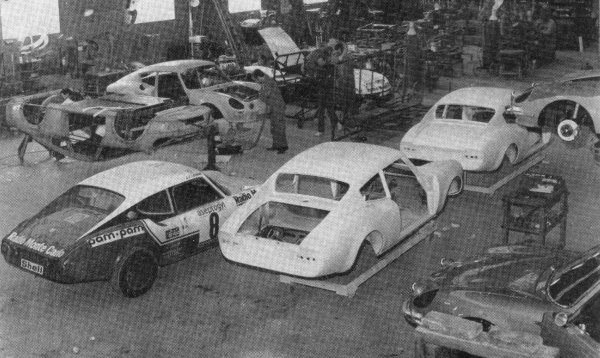

- Depuis sa création, la Société ALPINE, filiale du groupe RENAULT qui construit des véhicules de caractère sportif, utilise des plastiques, notamment les polyesters armés fibres de verre moulés à la main la Berlinette et l'Alpine A 310 furent ainsi réalisées.

Les nouvelles Alpine V6 GT et V6 Turbo bénéficient également des possibilités de conception des plastiques, adaptés à la petite série.

L'Alpine V6 est un coupé grand tourisme deux portes de performances élevées, à moteur arrière V6 de 200 CV sur la version Turbo.

Elle utilise plus de 240 kg de plastiques divers dont la majeure partie est constituée de polyester armé fibre de verre pour la caisse, mais aussi de polyuréthane et de toute la gamme des thermoplastiques traditionnellement utilisés pour les équipements intérieurs. L'étude et le développement de ce nouveau concept ont été réalisés par le BEREX (filiale Etude de la Direction des véhicules Utilitaires et Petites Séries).

| 172 kg | caisse | | 70 kg | habillages et équipement |

| |

| 125 kg | polyester basse pression + colle | 28 kg | PVC thermogaine + mousse PU rigide renforcée verre |

| 25 kg | polyuréthane | 20 kg | ABS thermoformé (12 kg) et ABS injecté (8 kg) |

| 22 kg | pré-imprégné SMC | 10 kg | polyéthylène roto moulé |

| | 6 kg | sandwich polyester |

| | 7 kg | divers |

- Parentes et antériorité

La caisse originale de l'Alpine (coque polyester sur châssis poutre) a de lointaines ascendances.

Au lendemain de la première guerre mondiale, le marché automobile démarre en Europe et les idées fusent. Ceux qui veulent des conduites intérieures performantes pestent contre le poids des carrosseries aux lourdes armatures bois recouvertes de tôles non moins lourdes.

Un Américain fixé à Paris, Weyman, lance une conception nouvelle : les sièges sont fixés au châssis et on place, autour des passagers, une légère enveloppe faite d'une armature en lattes de bois tenues par des équerres. Le tout est recouvert d'une sorte de toile cirée, le pégamoïd.

Première application quelque peu curieuse d'une "peau" en matière plastique ! Le succès battra son plein entre 1920 et 1930, mais on reprochera à ces carrosseries leur fragilité et surtout le manque de choix dans les coloris. Leur teinte marron terne contrastait beaucoup trop avec les brillantes peintures cellulosiques, bien plus chatoyantes.

Quant à l'armature tube, en 1934 Chrysler lance une production, très moderne de ligne et de conception : l'Air Flow. La caisse comporte une armature en tube ; le tout fait corps par soudures. L 'ensemble a beaucoup d'allure, mais ces lignes très modernes choquent le classicisme US et l'Airflow n'a pas le succès escompté.

C'est aux USA que les "matières plastiques" font leur première (timide) apparition - juste avant-guerre - dans des fonctions décoratives. Elles permettaient d'obtenir des planches de bord de formes et de coloris qui nous semblent bien tristes aujourd'hui.

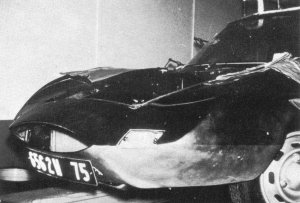

Mais les idées et les matériaux nouveaux étaient là et dès que les progrès techniques le permirent, l'Alpine se distinguait aux Mille Miles (1955) avec une caisse polyester sur armature.

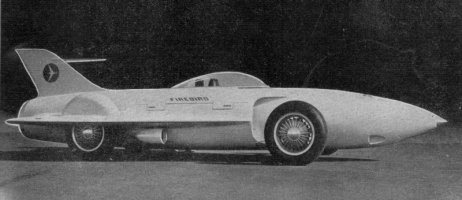

En 1956, l'Etoile Filante (309 km/h), motorisée avec une turbine, avait elle aussi une ossature tube. On peut citer également, dans les années 60, la Lotus "Elite" qui possédait une carrosserie polyester dans laquelle était noyé le châssis multitubulaire.

C'est ainsi que l'Alpine V6 GT Turbo, en 1987, est l'héritière d'une longue expérience.

- La structure tôle - plastique

- Lorsque fût décidé le remplacement de l'Alpine A 310, les procédés de fabrication ont dû s'adapter au nouveau cahier des charges demandé, c'est-à-dire :

- - produire 10 à 20 000 véhicules à la cadence de 10 à 20 véhicules par jour, en maintenant les surfaces et les effectifs de l'usine Alpine de Dieppe à leur niveau antérieur,

- industrialiser les fabrications en mettant en oeuvre un procédé moins dépendant de l'habilité de la main-d'oeuvre, qui garantisse de meilleures conditions de travail,

- fabriquer la nouvelle carrosserie à un coût moindre, en respectant un niveau d'investissements compatible avec la production envisagée,

- enfin, satisfaire aux nécessités techniques légales et de qualité, exigées pour toute structure automobile.

- Pour toutes ces raisons, et notamment à cause des difficultés d'industrialisation, le moulage polyester au contact à la main fût éliminé. Trois solutions furent envisagées pour réaliser la coque du véhicule :

- - une caisse tôle 100 %. Cette solution fût rapidement écartée pour ses investissements trop élevés

- une structure tôle apportant, pratiquement par elle-même, la majeure partie de la rigidité nécessaire et habillée de panneaux plastiques peu travaillant. C'est la conception de Espace. Cette structure tôle + peau plastique est intéressante car elle ne nécessite pas d'outillages coûteux, notamment pour les panneaux extérieurs de la carrosserie dont l'aspect de surface doit être excellent. Mais il subsistait encore un grand nombre de pièces tôle emboutie et l'amortissement à prévoir, compte tenu des objectifs de production, était encore trop important

- un châssis poutre et tubes lié à une caisse plastique participant notablement à la rigidité de l'ensemble. C'est le cas qui a été retenu pour l'Alpine.

- La conception générale

- La solution choisie repose sur une conception d'ordre plus général faire largement appel aux plastiques, en réservant à l'acier les fonctions pour lesquelles ses propriétés mécaniques sont bien commodes, c'est-à-dire :

- - passage d'efforts importants et localisés tels que le support du groupe motopropulseur, les ancrages des bras de suspension, ressorts, ceinture de sécurité, les charnières de portes, etc.,

- absorption de la majeure partie de l'énergie lors des chocs destructifs, notamment le choc avant à 48 km/h, indispensable pour la sécurité.

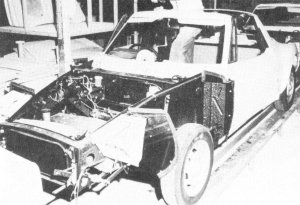

Châssis acier de l'Alpine V6

Le châssis assure ces fonctions. Pour minimiser les investissements, des tôles pliées, des profilés ou des tubes ont été utilisés chaque fois que possible, en particulier pour les arceaux de renforts placés dans les montants et les brancards.

Mais, pour que ce châssis assure à lui seul le niveau de rigidité torsionnelle indispensable, aurait fallu augmenter considérablement la dimension de la poutre centrale et des bavolets, réduisant ainsi de manière inacceptable l'habitabilité et l'accessibilité du véhicule.

La carrosserie dans son ensemble participe donc à la rigidité de la caisse, ainsi, bien entendu, que tous les vitrages fixes qui sont collés et dont le rôle est important.

La solution du moulage à la main d'une car ayant été écartée, il fallait donc réaliser la structure plastique avec des pièces assemblées entre elles et sur le châssis, pour constituer la coque.

Cet assemblage structurel, était déterminant pour la sécurité et la fiabilité de l'ensemble, et seul le procédé de collage pouvait assurer la continuité et la répartition des efforts nécessaires. C'est cette conception de carrosserie collée qui constitue l'originalité de la nouvelle Alpine.

Eclaté des pièces constituant la coque nue

- Mais, avant d'en arriver là, il fallait :

- - choisir les matériaux et les procédés de fabrication des pièces plastiques les mieux adaptés au problème,

- vérifier (a validité de ce concept par un calcul intégrant les caractéristiques mécaniques des matériaux puis tester sur prototypes les résultats escomptés,

- définir le procédé de collage à utiliser et tester les performances escomptées,

- définir et mettre au point le processus industriel d'assemblage d'une coque collée.

- Les procédés de fabrication des pièces plastiques

Les matériaux sophistiqués tels que les composites Epoxy, Le Nida, les fibres de carbone sont beaucoup trop coûteux et difficiles à mettre en oeuvre. Les polyesters armés fibre de verre offrent, par contre, avec des performances suffisantes, des possibilités d'industrialisation et des conditions économiques acceptables.

Le choix pouvait donc porter sur l'utilisation du SMC ou des polyesters moulés à la presse sous basse pression.

Le SMC présentait de bonnes propriétés mécaniques, des possibilités de conception intéressantes en utilisant des nervurages et des renforts locaux, et une finition réduite ne nécessitant pratiquement pas de détourage. Mais, pour un programme de petite série les investissements à prévoir sont lourds, les délais d'outillages assez longs, et les modifications peu aisées.

Se fut donc le procédé de moulage à la presse sous basse pression qui fut choisi pour les panneaux de carrosserie et les cloisons. Les SMC ont été réservés à des utilisations spécifiques là où leurs avantages mécaniques pouvaient être exploités.

Eléments amovibles et constituants de la carrosserie

- Les données techniques concernant les pièces en stratifié polyester basse pression, sont rappelées ci-dessous :

- composite verre - résine d'épaisseur 2.5 mm en général,

- taux de verre 25 % en poids,

- module d'élasticité 7 000 MPa,

- résistance en flexion 160 MPa.

- L'ensemble des pièces qui constituent le compartiment moteur est réalisé dans une qualité auto-extinguible pour améliorer la sécurité en cas de feu, et ceci sans perte sensible de résistance mécanique.

Un calcul par éléments finis de l'ensemble châssis plus structure centrale a permis de mettre en évidence les zones les plus sollicitées et, avec les hypothèses des matériaux retenus, de vérifier la validité du concept.

Pour rendre le calcul plus maniable, les joints de colle n'ont pas été modélisés. Compte tenu du module d'élasticité de la colle, ils ont une action négative sur la rigidité et, dans ces conditions, la rigidité torsionnelle calculée s'est révélée optimiste d'environ 10 % par rapport à la réalité mesurée sur coque réelle.

- Le collage

- La colle utilisée depuis plusieurs années était une colle polyuréthane à deux composants, le "Terokal" de chez Teroson.

Un cahier des charges défini avec les services techniques ALPINE et le laboratoire RENAULT, a permis de mettre au point un produit spécifique bien adapté au problème. C'est une colle polyuréthane à deux composants, en mélange 50/50, dont les résistances mécaniques sont mentionnées dans le tableau A. La liaison à assurer est de type "joint épais" de 0,5 à 2 mm qui doit être capable d'absorber les écarts dimensionnels normaux d'une production de série automobile.

Cahier des charges colle Terokal 6323

| Adhérence | sur polyester sablé + primaire |

| sur tôle protégée par cataphorèse |

| Géométrie du joint | largeur: 15 mm +5 -0, épaisseur 0,5 à 2 mm |

| Résistance au cisaillement | à + 20°C | >= 5 MPa |

| à - 20°C | >= 3,5 MPa |

| à +70°C | >= 1,2 MPa |

| Résistance à la fatigue 106 cycles | à + 20°C | >= 1,3MPa |

| à + 70°C | >= 0,6 MPa |

| Polymérisable à froid |

| Polymérisable à chaud | l7 mn à 60°C | >= 1,2 MPa |

| Tenue à l'humidité |

| Apte à être peint |

| Bonne tixothropie |

- Une colle polyuréthane à deux composants est capable de polymériser à température ambiante. Mais cette polymérisation est accélérée par une élévation de la température. On peut ainsi obtenir une résistance de 1,2 MPa après 17 mn en chauffant le joint de colle à 60°C. Ceci permet une manipulation ou un transfert mécanisé des éléments collés. La fin de la polymérisation s'effectuera dans la chaîne de peinture.

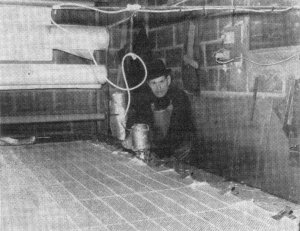

Mise en place des spots de chauffage, destinés â accélérer la polymérisation des joints de colle polyuréthane.

La bonne tenue du joint collé dépend, bien entendu, de la préparation des surfaces à coller. Sur le polyester, cette préparation est effectuée par un sablage de ces zones, suivi de l'enduction d'un primaire d'accrochage. C'est un travail important et coûteux mais inévitable avec les colles polyuréthanes actuelles. En effet, des essais en laboratoire ont montré qu'il se produisait des défaillances erratiques, sur des séries d'échantillons identiques, collés sans sablage.

Les parties en tôle reçoivent, elles, un traitement classique anticorrosion phosphatation au zinc et cataphorèse, qui doit simplement être propre et avoir l'adhérence requise pour sa fonction anticorrosion.

- La tenue en température

Elle a été contrôlée, en tenant compte des contraintes thermiques existant sur le véhicule.

Le module de traction de ce type de colle, qui est de l'ordre de 500 MPa après polymérisation complète, décroît progressivement en fonction de la température pour atteindre 100 MPa à 70°C.

Les taux de contraintes calculés dans la structure ont permis de retenir une température de 70°C comme limite d'utilisation.

En fait, ce problème de température a été résolu facilement car il y a finalement peu de cas où le joint collé est soumis, en utilisation, à une température voisine ou supérieure à 70°C et, d'autre part, parce qu'il a été aisé de traiter les zones difficiles en installant un écran thermique comme on le fait sur une caisse en tôle pour protéger la peinture et l'environnement.

Par ailleurs, en essais sur véhicule, aucune altération du lent collé attribuable à la température n'a été constatée, même en sollicitant au maximum le véhicule dans des conditions atmosphériques très sévères.

- La résistance à la fatigue

Des essais en laboratoire ont montré que les assemblages collés avaient une bonne tenue en fatigue. La colle assure en effet une bonne relaxation des contraintes. Les ruptures s'observent par délaminage du support polyester.

Las essais sur caisse prototype ont été effectués sur banc d'endurance en torsion alternée et en choc. Ils se sont révélés particulièrement satisfaisants aucune faiblesse ni décollement des panneaux plastiques n'ont été constatés. La structure avait gardé toutes ses caractéristiques au bout des 50 000 cycles exigés. Devant ce bon résultat, l'essai a été poursuivi au-delà du cahier des charges, jusqu'à 60 000 cycles et en majorant de 20 % les efforts appliqués, toujours sans dégradation de la structure.

Ce type de carrosserie collée présente par ailleurs une particularité il s'agit d'une sorte de fluage réversible dû à la souplesse résiduelle de la colle. Ce fluage est mis en évidence en appliquant sur la caisse une torsion constante pendant plusieurs heures.

La figure suivante l'évolution, en fonction du temps, de la déformation d'une diagonale de l'encadrement de porte lorsque la caisse est soumise à un couple de torsion constant de 330 mkg, pendant 72 heures. La déformation augmente progressivement de 20 %, pour retrouver sa valeur d'origine environ 10 h après la suppression du couple de torsion.

Test de fluage sur caisse GTA.

Ce phénomène n'est évidemment pas perceptible lors de sollicitations réelles en utilisation du véhicule, elles sont de fréquence beaucoup plus élevée, mais il est assez inhabituel pour être signalé.

Le bilan de rigidité structurelle est satisfaisant. Le rôle joué par la caisse plastique et les vitrages est important et il s'agit bien d'une caisse plastique travaillante.

- Rigidités torsionnelles caisse Europe

| Châssis + structure + portes + glaces collées

55 000 mdaN/rad (960 m kg/°) |

|---|

| Châssis + structures collées + tubes renforts internes

34 000 mdaN/rad (600 mkg/°) |

|---|

| Châssis seul

12 000 mdaN/Rad (205 mkg/°) |

|---|

Enfin, les essais d'endurance et de vieillissement sur véhicules roulants ont démontré un excellent comportement de la structure collée au vieillissement et à l'humidité à condition, bien entendu, que le collage soit bien réalisé au départ.

- Les pièces en SMC

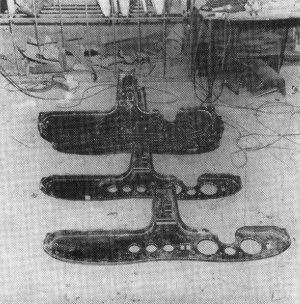

Il s'agit des planchers et de la traverse de bouclier arrière. Les planchers sont moulés en SMC à bas retrait.

Pièces en SMC.

- Il n'y a pas d'exigence particulière sur l'aspect des pièces en question qui ont donc pu être moulées sous une pression moyenne afin de réduire la puissance de la presse.

Le schéma présenté montre bien l'utilisation qui a été faite des possibilités du SMC pour remplir diverses fonctions :

- - en 1, la zone des pieds des passagers a été raidie par des nervures venant de moulage,

- en 2, en intégrant directement au moulage deux plaques de bois, on a constitué deux traverses caissonnées qui supportent les efforts transmis par les sièges et leurs occupants,

- en 3, la partie arrière, en forme, supporte directement les assises sièges arrière en mousse,

- en 4, une gouttière permet la localisation précise et protégée d'un câblage électrique.

Le plancher aurait pu être réalisé en tôle, avec raidisseurs et renforts appropriés sans être plus lourd. Toutefois, les outillages auraient été plus coûteux.

Poutre de bouclier arrière Europe

La traverse de bouclier arrière est une poutre collée sur la partie arrière de caisse qui reçoit un absorbeur de choc en mousse polyuréthane. Le pré-imprégné a, là aussi, été employé pour ses bonnes propriétés mécaniques.

- Le processus industriel

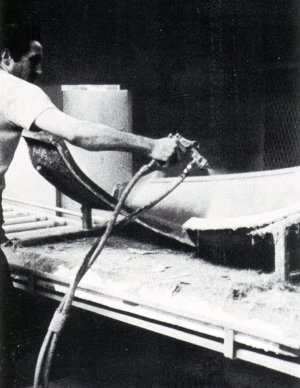

Fabrication des pièces en stratifié basse pression

- Le procédé de moulage à la presse sous basse pression des polyesters étant bien connu, il suffit de rappeler les paramètres techniques employés :

- - les presses à grands plateaux sont indispensables pour mouler de grandes pièces aux formes complexes telle que l'aile arrière qui intègre de nombreuses fonctions, ou pour regrouper plusieurs pièces dans un même moule,

- les moules sont en composite "Epoxy" avec frette en acier et chauffés par circulation d'eau à 50°C. Pour certaines pièces difficiles, comme le capot avant, on utilise une matrice en fonte d'acier,

- le renfort de verre est constitué de deux mats à fils continus de 450 g/m2 chacun. Un gel-coat est utilisé pour les pièces extérieures,

- l'épandage de la résine se fait à moule ouvert.

- Pour les très grandes pièces il faut tenir compte du retrait qui peut atteindre plusieurs millimètres, sur une aile arrière par exemple.

Ce problème peut être pris en compte dès la conception, mais des essais sur prototypes et des mises au point d'outillages sont nécessaires.

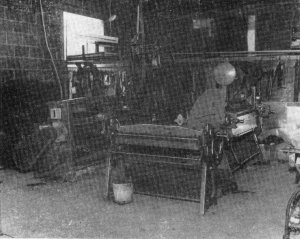

Par rapport au SMC, le procédé BP a un inconvénient majeur : il nécessite un détourage des pièces qui doit être effectué après démoulage. Cette opération, si elle est manuelle, entraîne des risques de non qualité, et des conditions de travail pénibles (bruit et poussières).

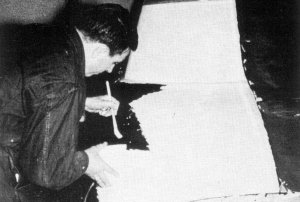

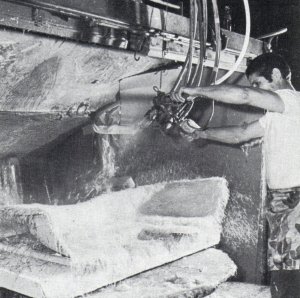

Au total, l'ensemble des pièces en stratifié basse pression utilisé sur le véhicule représente environ 110 kg de pièces finies, c'est-à-dire des dizaines de mètres à découper. C'est pourquoi les services techniques d'Alpine ont adopté le procédé de découpe par jet fluide à haute pression, 3 800 bars. Le jet d'eau suit le contour des pièces, guidé par un robot programmable qui a en mémoire l'ensemble des trajectoires nécessaires à la découpe des différentes pièces.

Cette installation, qui représente un investissement de 2,5 millions de francs, a considérablement amélioré la qualité et la précision des détourages ainsi que les conditions de travail de l'atelier, car toutes les poussières sont récupérées par le fluide et filtrées. Actuellement utilisé pour toutes les grandes pièces, ce procédé sera étendu à l'ensemble des pièces en polyester.

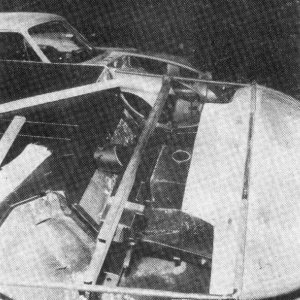

- L'assemblage par collage

Pour effectuer cette opération, des sous-ensembles, tel le côté de caisse qui comprend quatre pièces, sont tout d'abord constitués sur des conformateurs d'assemblages disposés de chaque côté de la chaîne.

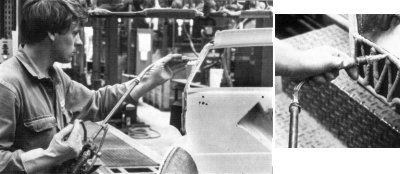

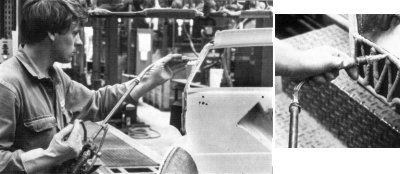

Positionnement des pièces sur conformateur d'assemblage.

- Les pièces sont positionnées et maintenues par ventouses dans des empreintes en stratifié renforcé et munies de dispositifs de chauffage à l'huile, le long des lignes de collage.

Pour chaque assemblage, on effectue :

- - le dépôt de la colle, extrudée à la machine, à travers une buse guidée manuellement,

- la mise en place de la deuxième pièce et le pressage en position par vérins pneumatiques ou systèmes de bridage mécaniques,

- la mise en place, s'il y a lieu, de renforts métalliques également collés.

Dépôt de colle â l'aide d'une buse guidée manuellement par un opérateur.

Gros plan sur un joint de colle déposé

Les surplus de colle sont enlevés quand la colle est encore souple.

Enlèvement de surplus de colle, et nettoyage de joints.

Après maintien en pression pendant environ 15 mm, la polymérisation de la colle, accélérée par le chauffage, est suffisante pour pouvoir "démouler" l'unit qui sera transféré vers un autre poste de pré-assemblage ou directement sur la chaîne d'assemblage.

La chaîne d'assemblage comporte six stations, où s'effectuera pas à pas la construction de la caisse.

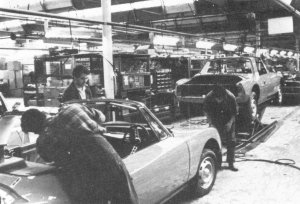

Ligne d'assemblage de la caisse

L'opérateur dépose la colle sur le châssis qui est bridé par ses points de référence, ou sur l'unit, placé dans l'empreinte d'un conformateur de collage. Le mouvement d'accostage de chaque conformateur est commandé par l'opérateur et contrôlé par automate programmable.

La construction de la caisse se fait donc graduellement.

Schéma de montage de la caisse.

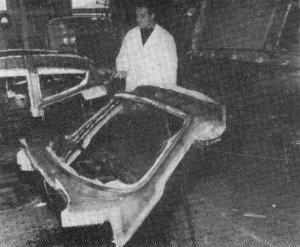

- Après collage des sous-ensembles, la caisse se présente ainsi :

- - bloc avant partie n° 1

- tablier partie n° 2

- planchers partie n° 3

- cloison arrière partie n° 4

- Puis le poste le plus important effectue, en même temps, le collage des deux côtés de caisse déjà complètement équipés de leurs renforts.

L'arceau de sécurité arrière, un tube renfort sur l'avant du pavillon et le sous-ensemble traverse arrière, sont mis en place.

Le pavillon et la baie de pare-brise terminent l'assemblage des principales pièces de la structure.

Au total, une trentaine de conformateurs de collage desservis par dix machines à colle sont nécessaires et l'ensemble de la structure collée comprend alors :

- - une quarantaine de pièces,

- 97 kg de pièces polyester,

- 20 kg de colle, soit environ 100 m de joint.

- Le coût main d'oeuvre pour la fabrication de la caisse est de 18 heures dont environ 9 heures de temps de collage la cadence de sortie des véhicules est de une caisse toutes les 45 mn.

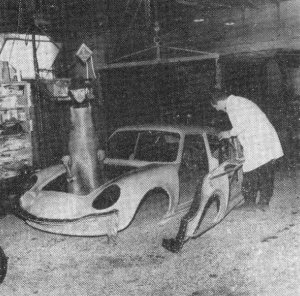

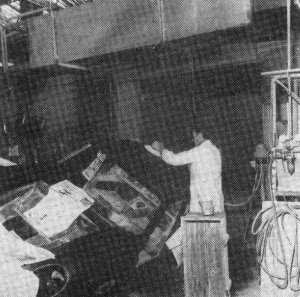

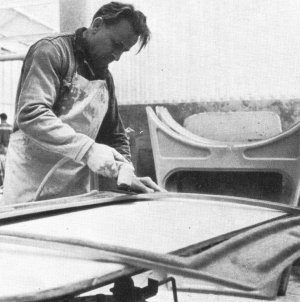

Avant l'entrée en peinture, les surfaces doivent être préparées et les jonctions de panneaux doivent être lissées.

Préparation des surfaces avant encollage.

Ceci ne présente pas de difficulté particulière pour toutes les jonctions qui seront masquées ultérieurement par une autre pièce extérieure, un vitrage ou un habillage intérieur par exemple.

Par contre, l'opération est beaucoup plus délicate pour une jonction située sur une surface extérieure laquée, surtout si on veut la rendre totalement invisible. La conception du découpage de la carrosserie doit limiter au maximum de telles jonctions. Sur l'Alpine, il y en a deux et une gamme de finition spécifique a du être mise au point a partir d'un mastic Epoxy pour assurer un assemblage invisible et durable sur ces jonctions.

Préparation d'une jonction.

Lorsque la caisse est terminée, elle reçoit ses éléments rapportés tels que les ailes avant, le capot avant, les portes.

Puis un mastic polyuréthane souple pulvérisé destiné à protéger les joints de colle de l'humidité est appliqué sur les joints du soubassement. Il assure également une fonction d'étanchéité supplémentaire, au cas où le raccordement local de deux cordons de colle n'aurait pas été bien fait.

Opération de polymérisation des joints de colle par chauffage.

La gamme de peinture est aussi adaptée à l'utilisation du polyester - apprêt et laque sont des polyuréthanes cuits à basse température (80 - 90°C).

L'utilisation de matériaux non métalliques pour la caisse pose un problème particulier : il s'agit de l'antiparasitage radio, et il reste beaucoup de travail à faire pour le résoudre industriellement.

Sur l'Alpine, on procède à une projection d'un dépôt métallique au pistolet sur toutes les parois du compartiment moteur.

De plus, un tricot métallique constitué de fils très fins, et mis à la masse, est incorporé directement au moulage dans le pavillon et le capot moteur. Cette deuxième méthode, plus satisfaisante, est étudiée actuellement pour l'étendre aux autres pièces.

- Le contrôle et qualité des collages

- Il existe des méthodes de contrôle non destructif des collages, telles que l'ultrason, la thermographie ou même l'holographie. Mais elles sont coûteuses, difficiles à intégrer le long d'une chaîne d'assemblage et, de toute façon, elles ne renseignent que sur la qualité géométrique du joint collé (épaisseurs et présence de bulles par exemple), et non sur sa résistance.

En effet, l'absence d'adhésion sans défaut géométrique n'est pas détectable.

Cela peut être plus grave car elle peut traduire une mauvaise préparation de surface ou un accostage trop tardif, alors que la colle était déjà "sèche" en surface. Dans ce cas, le défaut peut concerner une grande longueur de joint. L'étanchéité ou la tenue de la structure pourrait alors en être affectée.

Aussi, pour garantir la qualité du résultat final, une procédure de contrôle systématique des matériaux et du processus a été mise en place. Elle se décompose en plusieurs étapes :

- - contrôle à chaque lot et archivage des résultats pour

- - les résines polyester,

- les adjuvants,

- les fibres de verre,

- les deux composants de la colle ;

- - sur les pièces plastiques, contrôle à 100 %

- - du sablage,

- de la présence du primaire d'accrochage ;

- - contrôle journalier des machines à colle,

- - dosage,

- qualité du mélange,

- résistance sur éprouvette de collage ;

- - plan d'entretien préventif des machines à colle

- régulation automatique, et avec alerte, de la température de collage

- contrôle du réglage des mannequins d'assemblage pour respecter l'épaisseur du joint collé

- automatisation du temps de maintien en pression des joints

- qualité de colle déposée par excès pour contrôler visuellement l'écrasement du joint.

- Certaines lignes de collage ont, d'ailleurs, été classées "de sécurité" et font l'objet d'une spécification plus sévère quant à l'épaisseur maximale du joint de colle

- - enfin, chaque poste d'assemblage est interconnecté à la machine à colle qui lui est affectée, au moyen d'une temporisation de sécurité.

- Ainsi, si par suite d'incident le temps de dépose de la colle sur la pièce dépasse le "temps ouvert" prévu, une alerte est déclenchée et le mouvement d'accostage du mannequin devient impossible. L'opérateur doit alors nettoyer la pièce et recommencer l'opération de dépose du cordon ce colle.

- Les contrôles, destructifs, cette fois, effectués par prélèvement d'units ou même de caisses complètes peuvent ainsi être limités au maximum.

- Bilan et perspectives

- Les résultats obtenus jusqu'à ce jour ont donné entière satisfaction, notamment en ce qui concerne :

- - la tenue de la structure, son vieillissement en endurance et, bien sûr, à la corrosion,

- les coûts et les investissements restés adaptés à la quantité de véhicules à produire,

- la flexibilité du procédé qui permet d'adapter les pièces aux spécificités des différentes versions du véhicule direction à gauche, direction à droite et version américaine,

- l'amélioration des conditions de travail, notamment la découpe automatisée sous jet fluide,

- la géométrie de la caisse.

- La technique permettra dans l'avenir de perfectionner certains points :

- - amélioration de l'aspect de surface de la carrosserie des essais de résines sans retrait (low-profile), adaptés au procédé basse pression sont en cours pour les panneaux extérieurs de la carrosserie. Mais ils nécessitent probablement des progrès dans la conception des outillages car les températures de pic exothermique atteintes sont plus élevées. Par ailleurs, les caractéristiques mécaniques peuvent être altérées

- diminution des coûts en limitant les pertes de matière au moulage des pièces par une amélioration de la conception des moules et en diminuant la quantité de colle utilisée, peut-être par une automatisation du dépôt. En effet, le processus d'assemblage actuel est peu mécanisé, compte tenu de la petite série à réaliser. Mais, fonctionnellement, il est parfaitement possible d'automatiser certaines opérations comme, par exemple, la dépose de la colle qui pourrait être faite par un robot programmable, comme cela existe déjà. Outre un gain de temps, cela permettrait la suppression d'opérations coûteuses pour enlever les surplus de colle déposée et une économie de prix et de poids.

- Les autres applications du plastique

Ces applications correspondent aux boucliers, ailes avant et façade avant, capot moteur.

- Les plastiques dans la fonction pare-chocs

- Les boucliers de ('Alpine respectent les standards reconnus en Europe et aux Etats-Unis, c'est-à-dire :

- - pour l'Europe - chocs pendule à 4 km/h - sans dommage à la carrosserie.

- pour les Etats-Unis - chocs pendule et choc au mur à 8 km/h - sans dommage ni à la carrosserie, ni au pare-chocs lui-même.

- Différents matériaux plastiques ont été utilisés pour assurer les fonctions demandées.

Ainsi, pour les boucliers de la version Europe :

- A l'avant, une peau polyuréthane souple RIM assure en une seule pièce :

- - l'aérodynamique avec spoiler inférieur intégré,

- l'entrée d'air de refroidissement et sa grille,

- le carénage inférieur.

- Une poutre en stratifié moulé en basse pression remplit la fonction résistance au choc.

L'adaptabilité du procédé basse pression a permis de définir un type de matériau spécialement adapté supporter sans dommage un effort au choc de 800 kg. Pour cela, l'armature en fibres de verre a été renforcée par une nappe de fil continu orienté de type "Rovinap".

Deux butoirs alvéolaires en polyéthylène, placés derrière la poutre et s'appuyant sur les deux longerons du châssis, absorbent l'énergie du choc par déformation réversible.

A l'arrière, l'encombrement du moteur et de l'échappement ne permettait pas l'installation de deux longerons suffisamment résistants pour encaisser localement tous les efforts.

Une poutre en "C", faite en SMC, a donc été adjointe à la structure arrière et collée sur celle-ci pour renforcer la partie arrière de coque et diffuser les efforts.

La majeure partie de l'énergie mise en jeu au cours du choc à 4 km/h est dissipée par un absorbeur en mousse de polyuréthane sur toute la largeur du véhicule.

En jouant sur les caractéristiques de la mousse, en particulier le diagramme effort-enfoncement, et en prévoyant une course suffisante, il a été possible de limiter le niveau d'effort transmis à la structure.

La peau extérieure est en polyuréthane RIM.

- En ce qui concerne la version USA, les énergies à absorber dans un choc au mur à 8 km/h sont huit fois plus importantes ; il faut donc s'appuyer sur un nouveau concept.

- Le bouclier avant USA se décompose comme suit :

- - une peau polyuréthane souple pour la forme extérieure mais a garde, par rapport à la carrosserie, a été portée à 90 mm,

- deux absorbeurs hydrauliques remplacent les absorbeurs plastiques,

- et la poutre 0e choc qui a été réalisée en SMC à très hautes propriétés mécaniques renforcé par des fils continus et des renforts unidirectionnels pré-imprégnés (RUP) placés dans les zones les plus sollicitées.

- La mise en place précise de ces renforts a exigé une conception particulière du moule qui est muni de "gouttières".

Les performances de cette poutre sont très élevées, avec une résistance à la rupture supérieure à trois tonnes, une flèche de seulement 18 mm sous effort de deux tonnes pour un poids de seulement sept kilos, dont deux kilos de ferrures de liaison.

Cette possibilité d'adapter au mieux les caractéristiques du matériau et la géométrie des pièces au problème posé, constitue un des avantages appréciables des composites.

Par comparaison, dans le cas d'une poutre en acier le poids aurait été augmenté de 6 kg et la flexion sous choc réduite de 10 mm environ ; mais ce dernier avantage n'est pas exploitable car une poutre acier reste déformée localement après choc (phénomène d'indentation). D'autre part, les investissements auraient été plus élevés.

- Pour le bouclier arrière USA, la poutre en SMC collée sur la caisse a dû être également renforcée.

- Une pièce de fermeture, également en SMC et collée dans la poutre, caissonne la partie centrale située entre les longerons. L'absorbeur d'énergie en mousse polyuréthane a été grossi en fonction de la course disponible et du travail demandé.

Ainsi, tels qu'ils sont réalisés, les boucliers avant et arrière de l'Alpine version USA passent les exigences de la norme FMVSS 215 part 581.

- Les pièces de carrosserie en polyuréthane R.R.I.M.

- Un autre exemple d'utilisation des possibilités des polyuréthanes est donné par les ailes avant et la façade avant, réalisés en RIM renforcé de verre.

L'objectif était d'améliorer la protection de l'avant du véhicule aux petits chocs.

Mais l'emploi du PU a permis également d'autres avantages.

L'aile avant est monopièce : la gouttière de capot et la joue d'aile sont donc intégrées, car le RlM permet de mouler des contre-dépouilles.

La façade avant est également monopièce, avec intégration du logement de clignotant et de la gouttière.

L'utilisation de polyuréthane pour ce type de pièces de carrosserie présente donc des avantages indéniables. En revanche, leur souplesse impose des contraintes et des difficultés qui doivent être maîtrisées :

- - certaines fixations peuvent entraîner des déformations si la pièce est montée sous contrainte,

- la pièce doit être fixée ou soutenue par une contre-forme pour la mise en peinture,

- enfin, des écarts dimensionnels entre pièces de plus ou moins un pour mille existent et il faut en tenir compte dans la méthode d'assemblage.

- L'évolution va porter sur l'amélioration de la rigidité et de la résistance en température de ces matériaux tout en conservant leur bon comportement au choc. Des essais de nouvelles matières sont en cours et devraient donner de bons résultats.

- Polyester basse pression

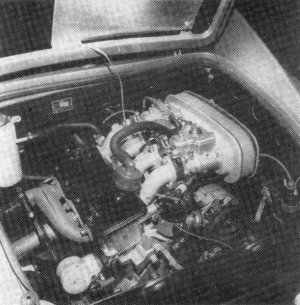

Les composites ont été utilisés également pour leurs possibilités de moulage de formes complexes comme c'est le cas pour le capot moteur.

Cette pièce intègre tout un réseau de conduits de ventilation soufflant de l'air frais sur le moteur.

La partie inférieure des conduits est formée par une pièce en polyester. La partie supérieure est formée par un composite insonorisant en feutre moulé avec sa moquette d'aspect et un tricot métallique pour l'antiparasitage.

L'ensemble est collé et présente une rigidité tout à fait satisfaisante.

- Conclusion

L'emploi de matériaux de synthèse dans l'automobile offre donc des possibilités de conception intéressantes, y compris dans la structure, pourvu que l'on respecte plusieurs conditions.

En l'état actuel de la technique, les plastiques ne peuvent pas tout faire. Leurs propriétés sont spécifiques et il faut les utiliser comme telles. Il faut donc définir précisément le cahier des charges de la pièce ou de l'ensemble, avant tout choix de matériau ou de processus, et apprendre à exploiter leurs possibilités nouvelles comme à maîtriser (ou à contourner) les conséquences de leurs propriétés, telles que la flexibilité, le retrait, la tenue en température.

Pour cela, nos conceptions, nos méthodes de travail, nos processus industriels doivent, s'il le faut, être remis en cause, pour que l'ensemble matériau + design + processus aboutisse à un produit satisfaisant. C'est dans cet esprit qu'a été conçue l'industrialisation de l'Alpine.

|