- Jean-Martin Folz, Président de PSA Peugeot Citroën et Alain Bugat, Administrateur Général du CEA ont présenté une nouvelle pile à combustible, en présence du Ministre de l’Education nationale, de l’Enseignement supérieur et de la Recherche, Gilles de Robien. Conçue en partenariat par PSA Peugeot Citroën et le CEA dans le cadre du projet GENEPAC, cette pile présente des performances et une compacité au meilleur niveau mondial. L’objectif poursuivi par les deux partenaires était de concevoir et réaliser un système pile à combustible compact, modulable et efficace, d’une puissance pouvant aller jusqu’à 80 kW, et compatible avec les contraintes techniques spécifiques d’une automobile.

Le groupe PSA Peugeot Citroën a décidé de se doter de ses propres moyens de recherche sur cette technologie d’avenir et inaugure aujourd’hui l’unité pile à combustible du Centre de Recherche de Carrières sous Poissy.

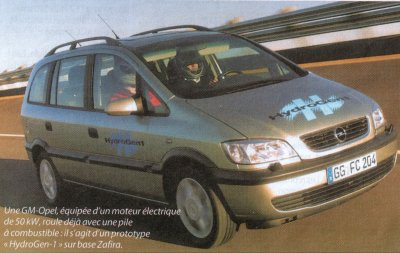

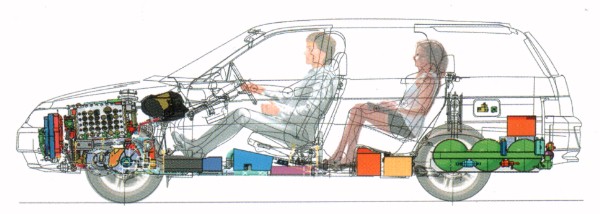

Cette unité est totalement dédiée aux études sur la pile à combustible, aux technologies associées et à l’intégration du système pile dans un véhicule. Compte tenu des coûts importants liés au développement de la technologie, le groupe mise sur une intégration à long terme et progressive de la pile à combustible dans l’automobile, en privilégiant dans une première phase les flottes de véhicules de livraison en ville. PSA Peugeot Citroën développe à cet effet une approche originale de véhicules électriques disposant d’un "range extender", constitué d’une pile à combustible alimentée en hydrogène.

Pour concevoir, développer et fabriquer la pile à combustible du projet GENEPAC, le CEA est parti des spécifications définies par le groupe PSA Peugeot Citroën et s’est appuyé sur près de dix années d’expérience dans le domaine. Le CEA est en effet le seul organisme de recherche français dont les travaux couvrent toute la filière hydrogène (production, stockage, réglementation et utilisation pour le transport). Pour les piles à combustible, il étudie l’ensemble des mécanismes déterminant les performances, le vieillissement et la dégradation des piles, pour proposer des solutions techniques innovantes. La recherche sur la filière hydrogène illustre l’investissement important du CEA dans les nouvelles technologies de l’énergie (NTE).

GENEPAC : PSA Peugeot Citroën et le CEA relèvent le défi de la pile à combustible pour l'automobile

- Dans le secteur des transports, les contraintes liées au pétrole comme source d’énergie deviennent de plus en plus importantes : coût, diminution de la ressource, impact sur l’effet de serre. Dans ce contexte, l’utilisation de l’hydrogène via une pile à combustible apparaît comme l’une des solutions les plus crédibles pour l’avenir du fait de l’absence de rejet polluant sur le lieu d’utilisation. En matière d’émission de CO2, l’efficacité de la filière PAC résulte du rendement très élevé du système pile et potentiellement d’une filière de production et de distribution d’hydrogène peu émissive en gaz à effet de serre, qui reste à créer.

Ce constat a amené le CEA et PSA Peugeot Citroën à s’associer en 2002 dans le projet GENEPAC (GENérateur Electrique à Pile A Combustible). Cette collaboration a permis la mise au point et l’expérimentation à la fin de l’année 2005 de la pile à combustible la plus puissante et la plus compacte jamais développée en France.

- Projet cofinancé à l’époque par le réseau national PAC (Pile à combustible), qui a laissé place fin 2004 au réseau PAN-H (Plan d’Action National sur l’Hydrogène et les piles combustible)

- La pile à combustible, énergie d’avenir pour les transports

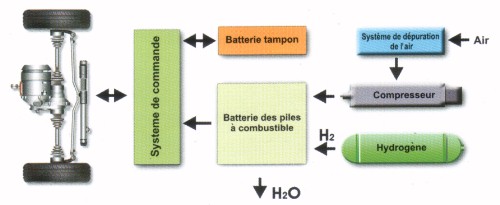

- L’association d’une pile à combustible de type PEMFC et de l’hydrogène comme vecteur d’énergie dans les transports est particulièrement prometteuse. La pile à combustible fournit de l’électricité, n’émettant que de l’eau comme sous -produit à l’exclusion de tout polluant atmosphérique et de CO2. Le véhicule, propulsé par des moteurs électriques, est très silencieux. Le rendement énergétique global, une fois optimisé, est supérieur à ce que peuvent offrir les moteurs classiques essence ou diesel. L’autonomie du véhicule dépend de la capacité du stockage embarqué d’hydrogène. Enfin, le temps de remplissage du réservoir d’hydrogène est comparable à celui des véhicules thermiques.

PEMFC, pile à combustible à membrane échangeuse de protons, fonctionnant à basse température et adaptée aux applications transports – à distinguer de la pile à oxyde solide (SOFC), fonctionnant à haute température et destinée aux applications stationnaires.

En parallèle à la recherche sur l’amont de la filière hydrogène (production de l’hydrogène, distribution jusqu’aux stations services, stockage embarqué dans les véhicules), les programmes dédiés à la pile à combustible visent à développer une technologie compacte et fiable à un coût compatible avec l’application automobile.

Les trois impératifs que sont la compacité, la fiabilité et le coût sont particulièrement contraignants dans le cas des véhicules automobiles.

D’ores et déjà, le projet GENEPAC a permis de franchir quelques étapes essentielles. GENEPAC : relever le défi de la performance et de la compacité

Le projet GENEPAC a pour principal objectif la réalisation d’un système pile à combustible compact et efficace, compatible avec le cahier des charges de l’automobile. PSA Peugeot Citroën et le CEA ont associé leurs compétences pour concevoir et réaliser la pile. Le projet consistait essentiellement à définir, réaliser et tester sur banc d’essai un système pile à combustible de 80 kW alimenté en hydrogène, pour application automobile.

Les objectifs techniques s’expriment en termes de puissance électrique, rendement énergétique du système et compacité de la pile, et GENEPAC offre des performances au meilleur niveau mondial :

- · Rendement énergétique du système pile 45% (Puissance maximale de la pile à combustible).

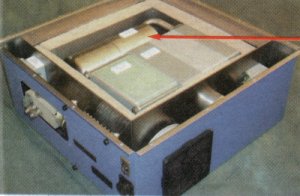

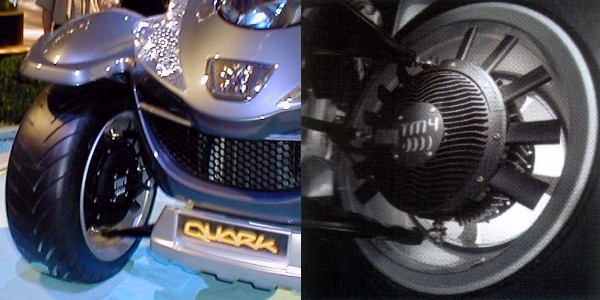

· Compacité : densité de puissance volumique et massique de la pile, dans les conditions de fonctionnement du système à puissance maximale : 1,5 kW / litre et 1 kW / kg.

- La mise en oeuvre de la technologie sélectionnée a nécessité 2 ans de travail de conception, portant principalement sur l’élément le plus lourd et le plus volumineux de l’assemblage : la plaque bipolaire. Celle-ci assure à la fois la distribution des réactifs, l’évacuation des produits, l’échange thermique avec le fluide caloporteur, la collecte du courant électrique et joue un rôle important dans la tenue mécanique de l’ensemble, notamment pour garantir les étanchéités. L’enjeu était de réduire drastiquement la masse et le volume des plaques bipolaires classiques en graphite usiné, cela a été possible par l’utilisation d’acier en feuilles minces, embouties et soudées.

Le développement de la pile a conduit le CEA à mettre en oeuvre avec PSA Peugeot Citroën de nouveaux bancs d’essais permettant de découpler les phénomènes rencontrés dans une pile à combustible (thermique, hydraulique, mécanique, etc.). Ces bancs sont venus renforcer les capacités d’essais existantes mobilisées pour le projet au CEA et chez PSA Peugeot Citroën. Ceci a permis de faire progresser les outils numériques dédiés au dimensionnement de piles, qui ont été utilisés avec succès dans le cadre de ce projet.

La réalisation a été effectuée en deux étapes : la première a abouti à l’assemblage d’une pile de 20 kW fin 2004, destinée à la validation des choix de conception.

La deuxième étape a conduit à la réalisation en septembre 2005 de la pile de 80 kW qui sera intégrée dans le module de puissance GENEPAC.

- Le partenariat entre PSA Peugeot Citroën et le CEA s’ouvre sur d’autres développements

- Par la mobilisation du savoir-faire commun de PSA Peugeot Citroën et du CEA dans le dimensionnement des piles à combustible et par de nombreuses innovations portant notamment sur le design, la réalisation et l’assemblage des plaques bipolaires métalliques, la pile à combustible GENEPAC atteint le meilleur niveau mondial en compacité, rendant ainsi envisageable son intégration dans un véhicule.

Au-delà des objectifs définis pour le projet GENEPAC, le partenariat entre le CEA et PSA Peugeot Citroën permet des développements sur les autres thème prioritaires de la filière hydrogène/pile à combustible, en particulier la fiabilité et le coût.

La compacité de la pile à combustible, préalable à sa possible intégration dans un véhicule, doit nécessairement s’accompagner de la compacité du système qui lui permet de fonctionner (alimentations en gaz hydrogène et air, humidification des gaz et compression, système de refroidissement, etc.). La fiabilisation du système est un enjeu parallèle. Ces deux défis font l’objet du projet FYSIPAC, retenu à l’automne 2005 par le programme PAN-H de l’Agence Nationale de la Recherche.

Les piles à combustibles produisant de l’eau, leur démarrage et leur utilisation par grand froid sont actuellement des défis majeurs auxquels doit répondre le projet MEPHISTO, également soutenu par le programme PAN-H et qui impliquera le laboratoire de Belfort sur les systèmes à piles à combustibles. Ce nouveau laboratoire, associant le CEA, l’INRETS, le CNRS, l’Université de Franche-Comté, l’Université Technologique de Belfort-Montbéliard ainsi que l’Université Henri Poincaré de Nancy, vient d’être créé en décembre 2005. Son principal objectif est d’étudier l’intégration et le vieillissement des piles à combustible dans les transports, en utilisant notamment la plate-forme d’essais de Belfort.

- La filière hydrogène au CEA : Un axe majeur des nouvelles technologies de l’énergie (NTE)

- Le CEA, organisme public de recherche technologique, exerce ses missions dans les domaines de l'énergie, des technologies pour l'information et la santé, et de la Défense, en s'appuyant sur une recherche fondamentale d'excellence. Fort des compétences de ses 15 000 chercheurs et collaborateurs, il est internationalement reconnu et constitue une force de propositions pour les pouvoirs publics, les institutions et les industriels français et européens.

Répondre aux besoins croissants en énergie, garantir la sécurité d’approvisionnement et réduire les émissions de gaz à effet de serre représentent les défis énergétiques internationaux d’aujourd’hui. Pour les relever, le CEA s’engage dans le développement des nouvelles technologies de l’énergie (NTE). En France, où la consommation en énergie primaire reste encore majoritairement d’origine fossile (58% fossile, 34% nucléaire, 8% renouvelables), les conclusions du débat national de 2003 sur les énergies ont montré le nécessaire déploiement de ces nouvelles technologies. Les deux secteurs d’activités en croissance les plus consommateurs d’énergies fossiles et émetteurs de gaz à effet de serre sont le transport et le bâtiment.

Focalisant son action sur ces secteurs prioritaires, le CEA a choisi une approche globale des filières " hydrogène, pile à combustible et biomasse", principalement pour les transports, et " solaire photovoltaïque et maîtrise de l’énergie " pour le bâtiment.

- Une approche globale de la filière hydrogène

- Le programme de R&D du CEA vise à faire de l'hydrogène un véritable vecteur d'énergie et couvre toute la filière : production par des procédés propres haute température et de gazéification de la biomasse, stockage par des technologies innovantes, distribution, conversion par des piles à combustible de type PEMFC (à membranes échangeuses de protons) ou SOFC (à oxydes solides), sûreté, aspects technico-sociaux-économiques.

L’approche globale visée par le CEA amène à distinguer 3 phases de recherches sur la filière hydrogène :

- - Production

- Infrastructure

- Conversion en énergie

- - La production massive d’hydrogène

L’hydrogène n’est pas une source d’énergie en soi. Ce vecteur doit d’abord être produit à partir des trois grandes sources primaires d’énergie : fossiles, nucléaire, renouvelables. Si la production d’hydrogène à partir d’hydrocarbures avec séquestration de CO2 est légitime à court/moyen terme, il faut développer d’autres procédés sûrs, peu ou pas émetteurs de gaz à effet de serre pour respecter les critères de développement durable.

Deux de ces procédés sont étudiés au CEA : la décomposition de l’eau, par électrolyse ou réactions chimiques à haute température (la chaleur pouvant être produite par des réacteurs nucléaires, ou des sources de chaleurs renouvelables comme le solaire), et la décomposition thermochimique de la biomasse. Le CEA évalue aussi les autres voies innovantes de production de l’hydrogène (photoélectrochimie, photobiologie…) et pourrait donc faire émerger de nouveaux programmes de R&D dans ce domaine.

- Infrastructure : distribution et stockage de l’hydrogène

Mettre en place une économie de l’hydrogène suppose qu’il soit disponible à tout moment et en tout point du territoire. Mettre au point des modes de transport, de stockage (notamment à bord des véhicules) et de distribution efficaces représente donc un enjeu crucial.

Le CEA étudie deux grands modes de stockage de l’hydrogène :

- - Le stockage gazeux haute pression s’effectue dans des conteneurs composites dont l’enveloppe interne est soit métallique soit polymère, matériaux qui présentent l’intérêt d’être légers, étanches au gaz et résistants aux fortes pressions.

- Le stockage basse pression en phase solide consiste à absorber l’hydrogène dans des matériaux, ce qui présente des avantages de sûreté et de compacité.

- Après la qualification de réservoirs à enveloppe interne métallique sous une pression de 700 bars en 2001, le CEA a obtenu en 2003 et 2004 des résultats prometteurs sur des réservoirs dont l’enveloppe intérieure est en polymère.

- La pile à combustible

Qui dit vecteur énergétique, dit convertisseur. Le principe de la pile à combustible est simple : créer simultanément de l’électricité, de la chaleur et de l'eau en recombinant de l’oxygène et de l’hydrogène. Il existe deux technologies de piles à combustible : les piles à membranes échangeuses de protons (PEMFC) et les piles à oxydes solides (SOFC), dont les applications sont complémentaires et les contraintes très différentes.

Le CEA est impliqué sur ces deux technologies, avec pour objectif de proposer aux industriels des solutions technologiques originales. Pour ce faire, le CEA étudie l’ensemble des mécanismes déterminant les performances, le vieillissement et les dégradations des piles.

Cette maîtrise lui permet de développer des technologies de rupture pour chaque composant des piles (membranes, assemblage membrane-électrodes, plaques bipolaires…), ainsi que de proposer des architectures d’ensemble innovantes.

La pile à combustible dans le domaine des transports fait l’objet d’un partenariat de recherche entre le CEA et PSA.

Par ailleurs, le CEA prépare des solutions technologiques pour le plus long terme, dans le but d’avancer encore sur la voie de la commercialisation de véhicules à piles à combustibles. On peut notamment citer des membranes résistant à une température supérieure à 100°C, qui permettront de simplifier le système de refroidissement de la pile à combustible, ou des procédés en continu de réalisation des assemblages membrane-électrodes, véritable cœur des piles à combustibles, contenant moins de platine pour en réduire le coût.

- Un programme au carrefour de la recherche et de l’industrie

- Le CEA est un des rares acteurs dont la R&D couvre l’ensemble des composantes de la filière hydrogène. Cela lui octroie une reconnaissance sur la scène mondiale de l’hydrogène. Le CEA participe depuis son lancement à la plate-forme technologique européenne sur les piles à combustibles et l’hydrogène ainsi qu’aux comités de l’accord international pour l’économie de l’hydrogène (IPHE) signé par la France en novembre 2003. Il représente également la France à l’Agence internationale de l’énergie (AIE), qui a signé les accords hydrogène et pile à combustible. Enfin, le CEA s’est engagé dans le projet technico et socio-économique européen HyWays, coordonné par le consultant allemand LBST, qui vise à développer la " feuille de route " (roadmap) européenne de l’hydrogène énergie.

Les travaux sont réalisés par un grand nombre d’équipes de recherche situées sur les différents sites du CEA. Une équipe de direction assure le pilotage du programme " hydrogène, piles à combustible et biomasse ". Le programme mobilise notamment les compétences du LITEN (Laboratoire d’innovation pour les technologies des énergies nouvelles et les nanomatériaux), majoritairement implanté à Grenoble. L’originalité du CEA est d’allier une recherche technologique sur le court terme et une recherche fondamentale porteuse de ruptures qui lui permettent de conduire efficacement son programme en partenariat avec des industriels et des laboratoires de recherche, dans le cadre de collaborations nationales, européennes et internationales.

S’agissant des applications transport, les recherches menées au CEA sur les PEMFC sont conduites dans le cadre d’un partenariat privilégié avec PSA et aboutissent à un système de référence de pile à combustible de puissance, vis-à-vis des concurrents internationaux, à la fin de l’année 2005.

|