- LES MOTEURS A RELUCTANCE VARIABLE ET LES AUTRES

Dans les machines électriques, on fait varier un flux magnétique entre une valeur nulle et un maximum, qui correspondent aux conditions de fonctionnement ; la variation de flux se produit à travers un enroulement parcouru par une intensité aussi élevée que possible.

Dans les machines les plus classiques, la variation de flux est produite par la rotation des spires dans le flux magnétique. Dans les moteurs à réluctance variable, la variation est obtenue par variation de la réluctance du circuit magnétique, c'est-à-dire par variation d'un entrefer.

Dans les deux cas, il y a intervention de l'énergie magnétique suivant un double "métabolisme" qui peut s'exprimer par la formule suivante : "Une machine électrique absorbe ou délivre une puissance électrique instantanée et une puissance mécanique instantanée ; la différence entre les deux puissances est une variation d'énergie magnétique". Dans le cas des machines classiques, on a tendance à oublier l'énergie magnétique, ce qu'on ne peut faire dans le cas des machines à réluctance variable, où le magnétisme semble agir plus directement sur le rotor.

Remarquons, cependant, que les variations de l'énergie magnétique ont été mises en relief par les dispositifs électroniques qui permettent de la récupérer dans un circuit électrique (induit de moteur en particulier) alimenté par des impulsions à fréquence élevée. Quand le courant est coupé, on récupère l'énergie magnétique en fermant le circuit sur lui-même au moyen d'une diode.

Pour permettre la rotation des parties des machines classiques qui sont porteuses d'enroulements, on a dû ménager dans les circuits magnétiques, entre la partie tournante et la partie fixe, un entrefer constant. La réluctance du circuit total est donc constante. Dans les moteurs à réluctance variable, il faut ménager entre les enroulements immobiles un entrefer dans lequel se déplaceront des pièces mobiles en fer créant, dans ceux des circuits magnétiques qui seront excités, des réluctances variables.

Essayons donc de réaliser un moteur à réluctance variable, sans nous laisser accaparer par des considérations de puissance ou de rendement. Il nous suffira que le rotor tourne. Les pièces essentielles du rotor seront des dents (analogues à celles des engrenages) disposées à la périphérie du rotor et susceptibles d'être attirées dans le sens qui permet la rotation. Les pièces essentielles du rotor seront des bobines portées par deux coquilles disposées des deux côtés du rotor ; les bobines seront pour chaque coquille, alternativement N et S, vers l'intérieur et les bobines qui seront face à face sur les deux coquilles se présenteront des pôles de noms contraires pour que le flux magnétique passe de l'une à l'autre. Il est commode de représenter la périphérie du moteur en le développant.

FIG. 3 - Moteur schématique à réluctance variable développé.

Le rotor vu par la tranche se présente sur la figure 3 comme une bande portant des dents hachurées telles que A et B. Les bobines des coquilles sont marquées 1, 2, 3, etc. pour la coquille du haut, et 1', 2', 3', etc., pour la coquille du bas. Les dents se déplacent entre les bobines quand le rotor tourne. Les flux que peuvent produire les bobines sont indiqués en traits interrompus munis de flèche ; mais il est entendu que toutes les bobines ne reçoivent pas du courant à la fois.

Considérons donc la dent A. Supposons qu'on ait excité seulement les bobines 1 et 1'. La dent A est attirée, "aspirée", par les bobines 1 et 1' et se déplace vers leur entrefer, en faisant diminuer la réluctance du circuit magnétique de ces bobines et en entraînant le rotor. Un dispositif, dont nous parlerons plus loin, coupe alors le courant dans les bobines 1 et 1' et le met dans 2 et 2', ce qui rend réelles les lignes de force dessinées pour elle. A est attirée pour être dans l'axe de 2 et 2', et ainsi de suite. Cette dent va progresser vers la droite en entraînant la rotation du rotor.

Rien ne s'oppose à ce qu'on fasse intervenir une autre dent B qui serait attirée par les bobines S et S' pendant que A est attirée par 1 et 1'. Il suffit de mettre 5 et 5' en série sur 1 et 1', et sur d'autres bobines correspondant à d'autres dents.

Pour envoyer du courant en temps opportun dans les bobines successives, il suffira de faire commander leurs circuits par une sorte de distributeur (analogue si l'on veut à celui de l'allumage, mais sans disrupteur) calé convenablement sur l'arbre du rotor et tournant à la même vitesse.

Si maintenant, on introduit dans l'étude les notions de puissance, de rendement et de continuité du couple, toutes notions qui n'intervenaient pas dans le dispositif de la figure 3, on arrive aux préoccupations des inventeurs :

- A) Pour que des puissances mécaniques aussi grandes que possible soient obtenues avec le minimum de matériau ferromagnétique, il faut que la densité des forces magnétiques actives soit maximales. Comme elles sont fonction du champ et de l'induction ferrique, il faut concevoir les circuits magnétiques pour obtenir la meilleure relation entre les deux facteurs.

B) Pour que le rendement soit bon, il faut que le prélèvement d'énergie par la dent n'ait pas d'influence gênante sur le courant d'excitation, qui doit cependant permettre de régler les conditions de fonctionnement (la vitesse est réglée par variation de la tension d'alimentation des enroulements qui fait varier les efforts d'attraction). Il faut combiner les circuits magnétiques de telle façon que soit toujours localisée dans l'entrefer l'énergie magnétisante due aux ampères-tours. C'est dans l'entrefer que l'énergie est utilisée. Si l'on adopte un champ fort, il faudra saturer la totalité du circuit magnétique de l'entrefer, et ne pas saturer le reste.

C) Pour que le moteur soit un bon moteur de traction, il faut que le couple soit constant dans des conditions données, ce qui ne serait pas dans le cas de la figure 3. En effet, dans celle-ci, quand la dent arrive en fin de course, c'est-à-dire lorsqu'elle établit la continuité magnétique entre 1 et 1' par exemple, H doit tomber à zéro, ce qui annule l'énergie qui est proportionnelle au produit HB. Ainsi dans le moteur Jarret, pour remplir les conditions auxquelles nous sommes arrivés, il y a :

- I. - Des champs forts, réalisés par un choix convenable du métal, de l'excitation électrique et de la structure géométrique de la machine.

II. - Une saturation limitée aux dents du rotor, qui constitue les "perturbateurs du champ", les "modulateurs du champ". Cette saturation est réalisée en feuilletant le fer des dents, pour diminuer le volume du fer. Grâce à cette saturation la présence de fer pur saturé dans un champ magnétique fort ne modifie pas l'énergie magnétique accumulée. Si la dent est saturée tout se passe comme si l'on introduisait une dent non ferromagnétique ; le champ reste à la même valeur jusqu'à la fin de l'introduction, et la force appliquée au fer ne varie pas. Le champ reste localisé dans l'entrefer. L'utilisation du fer pur limite, en outre, au maximum les pertes par hystérésis.

III. - Une non-saturation du reste du circuit magnétique, qui joue le rôle de "localisateur du champ" dans l'entrefer. Les deux conditions II et III sont indispensables pour obtenir le meilleur compromis puissance-rendement.

IV. - Un tracé des dents donnant la constance du couple. La question de ce tracé sera développée plus loin.

- DESCRIPTION DU MOTEUR JARRET DE TRACTION

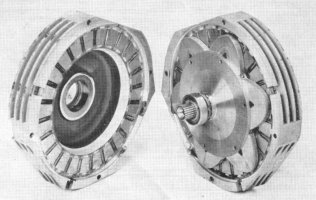

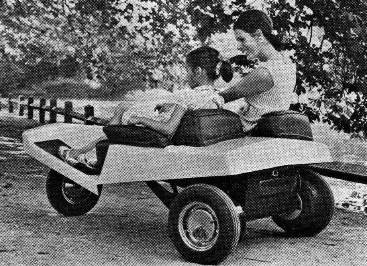

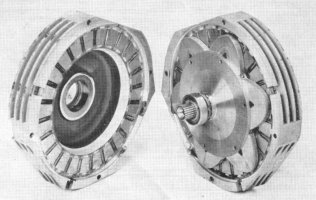

FIG. 4 - Moteur Jarret ouvert. On voit les deux demi-stators et le rotor.

La figure 4 représente un moteur complet ouvert, dont on remarquera la forme plate, explicable par la nature de son rotor. La figure 5 est une coupe schématique, dans l'ensemble de la roue.

FIG. 5 - Coupe d'un moteur à réluctance variable monté sur une roue de la voiture électronique.

Sur la figure 4, on voit les deux couronnes ou coquilles ou demi-stators encadrant le rotor. Chaque coquille a 24 plots en forme de trapèze correspondant à 24 bobines. On voit la coupe de quatre bobines diamétralement opposées sur la figure 5.

FIG. 6 - Les 24 plots d'un demi-stator et leurs connexions.

Les plots d'un demi-stator sont numérotés sur la figure 6 et ont reçu une lettre (a, b, c, d) qui indique leur appartenance à des groupes de bobines (schéma du haut) alimentés par les thyristors Ta, Tb, Tc, Td, Précisons que les enroulements correspondants des deux coquilles sont alimentés en même temps. Les branchements des thyristors indiquent que chaque bobine est toujours alimentée dans le même sens. Deux plots voisins d'une même coquille sont de noms contraires comme les plots qui se font face dans deux demi-stators.

Les thyristors sont déclenchés deux par deux, c'est-à-dire, successivement : Ta et Tb, Tb et Tc, Tc et Td, Td et Ta. S'agissant de courant continu, il faudra introduire dans la commande des thyristors d'extinction.

La figure 4 montre le rotor composé de rubans de fer, serrés et isolés, et formant les 6 dents à profil caractéristique d'une couronne plate, ondulée dans son plan, et serrée entre deux flasques dont on voit la coupe sur la figure 5. Les rubans ont leur plan parallèle au flux magnétique.

FIG. 7 - Mouvement des dents par rapport aux plots.

Les dents sont présentées à une plus grande échelle sur la figure 7. On constate que la surface d'une dent peut couvrir presque deux plots actifs, ceux qui sont représentés en noir, et qui sont les plots des bobines alimentées. Dans les positions représentées, la dent est sollicitée vers la droite pour couvrir les deux plots actifs. Dans ces positions, la dent a deux plots actifs à droite de son axe et deux plots inactifs à gauche. Quand la commutation fait passer des plots actifs a et b ((schéma 1) aux plots actifs b et c (schéma Il), le flux qui traverse les dents redevient le même.

LE MOUVEMENT DU ROTOR ET LA COMMUTATION DES BOBINES

On ne peut exposer le mécanisme de la rotation sans parler de la commutation électronique. Evidemment, on pourrait concevoir un commutateur purement mécanique, tel que celui de la figure 8 qui enverrait le courant dans le sens convenable aux bobines qu'il faut rendre actives.

FIG. 8 - Schéma théorique d'une commutation mécanique par cylindre tournant.

Mais ce ne serait pas sans des étincelles, ce qui rendrait rapidement le fonctionnement défectueux, puis impossible. La vraie solution est permise par l'électronique, qui commande le déclenchement des quatre thyristors en fonction de tous les éléments possibles, et principalement de la position du rotor par rapport aux bobines.

La figure 7 représente, par les schémas I, II, III et IV, le passage aux quatre combinaisons de bobines.

Le déplacement de la dent en face des plots a pour résultat de faciliter le passage du flux entre les bobines des deux coquilles, c'est-à-dire de diminuer la réluctance.

Les détecteurs de position du rotor sont électroniques. Il faut écarter les détecteurs magnétiques, inefficaces à l'arrêt, et les magnéto-résistances trop chères ; on a adopté des détecteurs de proximité.

Pour réaliser des images pittoresques sur le mouvement du rotor, on peut dire que les dents sont "aspirées" par les plots actifs, ou que l'on emploie le principe de la "carotte", qui consiste pour un cavalier à tenir une carotte devant le nez de sa monture qui, tout en avançant pour l'atteindre, s'en trouve toujours à la même distance.

Pour employer un langage plus scientifique, on dit que le moteur que nous étudions est autosynchrone.

LE REGLAGE DE LA VITESSE ET LE FREINAGE

Les moteurs à réluctance variable se prêtent bien aux variations de vitesse. Ils peuvent même permettre le pas à pas ; mais, dans le moteur du type traction, ils sont munis d'un dispositif de détection de position angulaire qui permet le fonctionnement sous tension continue nécessaire en traction. La vitesse est réglable. Elle pourrait l'être par changement de la tension continue d'alimentation. Elle l'est effectivement dans notre cas particulier par l'utilisation d'un gradateur qui fournit une série d'impulsions qui donne le courant moyen nécessaire.

Le freinage est assuré par le moteur dont la commutation est déphasée de telle manière que le couple s'oppose au déplacement du véhicule. Ce freinage peut être très doux et progressif. La voiture a des freins à disque de sécurité et de stationnement (fig. 5, à droite).

CHANGEMENT DE SENS DE ROTATION

La description du fonctionnement et ce que nous venons de dire sur le freinage suggèrent immédiatement la solution pour le changement du sens de rotation. Il suffit d'inverser le sens de l'excitation des bobines ; c'est-à-dire adopter: d-c, c-b, b-a, a-d, etc.

Le rotor est parfaitement symétrique. La vitesse en marche arrière est égale à la vitesse en marche avant.

LA FORCE CONTRE-ELECTROMOTRICE

Ce qui peut troubler dans l'examen du problème de la force contre-électromotrice du moteur à réluctance variable, c'est qu'on ne peut plus faire la distinction, facile avec les machines classiques à courant continu, entre l'inducteur et l'induit. Il peut apparaître dans le cas particulier que l'induit et l'inducteur sont confondus. Dans la bobine, il y a, en effet, production de la force magnétomotrice qui va engendrer le champ; et d'autre part, la variation de la réluctance, qu'entraîne le déplacement de la dent, cause, dans chaque bobine, une variation du flux qui provoque la force contre-électromotrice.

Quand le couple résistant augmente, le rotor voit diminuer sa vitesse ; la variation de flux est moins rapide ; la force contre-électromotrice est plus faible ; l'intensité prise par la bobine augmente. Quand le couple résistant diminue, le rotor voit augmenter sa vitesse, la force contre-électromotrice augmente et l'intensité prise par la bobine diminue. Mais il est bien certain que le rotor tourne toujours à la même vitesse que le détecteur de position, c'est-à-dire que la commutation.

Les bobines fonctionnant comme des sortes d'électro-aimants, il faut remarquer au passage que ces derniers appareils ont une force contre-électromotrice, car ils sont au fond des moteurs à effets spéciaux ; ils ne le sont que pendant les mouvements de leurs armatures, puisque ce n'est que pendant ces mouvements qu'il y a production d'énergie mécanique et variation du flux. Au repos, le courant qui passe est dépensé dans les conducteurs intégralement sous forme de chaleur.

LA FORME DES DENTS

Il est instructif d'analyser le rôle de la forme des dents, savamment tracée ; et qui a des influences multiples, combinées et subtiles sur le mouvement, le couple, le flux, la commutation et la force électromotrice.

Les dents sont formées par un enroulement d'un ruban de fer pur, dont les lamelles superposées sont séparées par des couches d'un matériau isolant non magnétique. L'anneau plat à section rectangulaire que forment les lamelles est la combinaison d'une forme sinusoïdale et de la forme circulaire ; les ondulations intérieures sont serrées et cachées entre deux flasques qu'on aperçoit sur la photographie de la figure 4 et, en coupe, sur la figure 5 ; on ne voit que les ondulations extérieures, celles qui sont détaillées sur la figure 7.

La forme et le mouvement.

Pour qu'il y ait mouvement, il faut qu'il y ait un décalage, un déphasage entre la dent, ou plutôt l'axe de symétrie de la dent, et les plots actifs, au nombre de deux pour chaque dent, c'est-à-dire de douze à la fois pour l'ensemble d'une coquille du stator. Cette disposition apparaît bien sur la figure 7 où l'on voit le tracé des dents ; leur axe est à gauche des deux plots actifs qui sont voisins. Il en résulte le sens de mouvement marqué par une flèche. Ce sens tend à donner au flux qui émane des plots, et qui augmente à mesure que la dent pénètre dans les entrefers actifs, une valeur croissante ; cette valeur atteindrait son maximum quand la dent couvrirait le maximum des surfaces des deux plots actifs voisins, si la commutation ne venait éloigner la "carotte" dont nous avons parlé. La force magnétomotrice se déplace d'une manière saccadée ; le rotor tourne d'un mouvement régulier.

- La forme et le couple.

En traction particulièrement, il faut la permanence du couple. Cette permanence ne pourrait être atteinte d'une part si le champ tombait à zéro quand la dent pénètre dans l'entrefer, d'autre part si à un certain moment la dent n'était touchée par aucun flux, enfin, si à certains moments la dent embrassait le maximum de flux. La forme et la structure de la dent, la forme des plots, leur disposition et leur commutation empêchent cette chute à zéro. On pourrait, cependant, dire que le courant des plots étant formé d'impulsions, il y a des instants (évidemment très courts) où il n'y a pas de courant, c'est-à-dire de flux, c'est-à-dire encore de couple. Il faut savoir que le dispositif de commande électronique comporte des diodes de récupération, comme les moteurs classiques que nous avons évoqués plus haut. Grâce à ces diodes, l'énergie magnétique des plots est récupérées au moment de la commutation. La continuité du couple et même sa constance sont donc assurées pour plusieurs raisons.

- La forme et le flux.

Il est intéressant de considérer la variation du flux dans une bobine excitée, en fonction du temps ou de l'angle de rotation. Le flux est modulé par le déplacement du fer qui fait varier la réluctance. Il varie donc entre un minimum et un maximum correspondant à l'absence de la dent ou sa présence en face de tout le plot. Comme l'absence complète ou la présence totale durent un certain temps, la courbe a la forme donnée par la figure 9, qui suppose un plot excité devant lequel on fait défiler les dents du rotor.

FIG. 9 - Variation de flux dans une bobine de stator en fonction du temps ou de l'angle de rotation.

Dans la réalité, on coupe périodiquement l'excitation, en choisissant l'instant de flux minimum.

La combinaison des courbes telles que celle de la figure 9, valable par décalage pour tous les plots, montre que le flux total passant d'une coquille à l'autre du rotor est sensiblement constant, dans des conditions données. Les prélèvements d'énergie n'ont pas d'influence gênante sur le circuit d'excitation, ce qui est favorable au rendement de la machine, et permet de régler ses conditions de fonctionnement.

- La forme et l'électronique.

La forme de la courbe de variation de flux donnée par la figure 9 montre que le flux est minimum dans un circuit de plot quand l'angle de rotation dans la courbe en créneaux est représenté par le segment AB. Ce segment variant avec les caractéristiques des dents et des plots, et l'électronicien disposant de lui pour faire ses opérations, il lui appartient de s'entendre avec l'électromécanicien si cela ne va pas.

- La forme et la force contre-électromotrice.

La force contre-électromotrice provient des variations de flux qu'entraîne la production de l'énergie mécanique, c'est-à-dire de la rotation. Il faut considérer à ce sujet que la base de la dent peut couvrir la largeur de quatre plots, et que la rotation de la dent fait augmenter le flux dans certaines bobines et le fait diminuer dans d'autres.

Quand la dent augmente le flux dans une bobine, c'est-à-dire augmente la surface de son plot qu'elle couvre, la force contre-électromotrice est opposée à la force électromotrice qui fait circuler le courant dans cette bobine. Le courant est diminué, ainsi que le flux. Inversement dans la bobine dont la surface recouverte par la dent diminue par suite de l'effacement de la dent. La force contre-électromotrice instantanée est évidemment liée à la forme de la dent qui règle la variation de la réluctance et par suite du flux.

|