Injection

historiqueprincipe - injection de type "pression-vitesse"

le circuit d'essence - l'injecteur

les signaux - les capteurs - datas injecteurs

injection d'essence Lucas sur Triumph TR5 PI et 2500 PI (pour info)

injection d'essence Kugelfischer (Peugeot 504, Ford Capri RS 2600, pour info)

injection Bosch K Jetronic - injection Bosch L Jetronic

injection Bosch L Jetronic sur Peugeot 505 Turbo

injection Bosch Mono-Jetronic

injection monopoint Bendix et Bosch (source Renault, pour info)

injection Bosch Motronic - injection Renix

le boîtier papillon motorisé

injection directe essence

diagnostic

voir la combustion

pollution (analyse des gaz d'échappement) - sonde lambda - EOBD

retour en page pédagogie - retour en page automobile - retour en page d'accueil

L'injection au salon de Paris 1969

(Revue Technique Automobile, 11.1969)

| Nous disions plus haut que les services commerciaux l'emportent souvent sur les bureaux d'études pour aboutir à des nouveautés "commerciales" ; à l'inverse, il nous faut saluer les améliorations réalisées dans le domaine des moteurs (sans changement de la carrosserie), en particulier par l'adoption de l'injection. L'an dernier, le Salon de Paris abritait une demi-douzaine de voitures de série alimentées par injection (Mercedes-Benz, Peugeot, Lancia, Volkswagen, Porsche). Cette année, le nombre a doublé.

Ce brusque essor d'une technique aussi évoluée semble dû à l'intérêt que l'on porte maintenant à deux de ses avantages techniques. A mesure que le rendement volumétrique des moteurs augmente (par accroissement du régime et du taux de compression ainsi que par travail sur le diagramme de distribution), leurs chevaux se trouvent placés de plus en plus haut sur la plage de régime ce qui entraîne une conduite délicate pour l'utilisateur courant. Avec l'injection, il est beaucoup plus facile d'obtenir un bon remplissage et un bon dosage même aux bas régimes ce qui permet de concilier les "chevaux en bas" avec la puissance maximale à régime élevé. Par son dosage précis à tous les régimes, l'injection apporte en même temps une solution aux constructeurs pour satisfaire aux normes antipollution tandis que pour aboutir aux mêmes résultats, les carburateurs deviennent souvent complexes à construire et délicats à régler. Rappelons schématiquement les 3 grandes familles de systèmes d'injection indirecte utilisés sur les voitures de série : Dans les systèmes mécaniques (Bosch ou Kugelfischer), un arbre à cames agit sur des pistons qui refoulent de l'essence dans des canalisations. Chaque canalisation aboutit à un injecteur situé en amont de la soupape d'admission. Au repos, un ressort maintient l'injecteur fermé. C'est la pression de l'essence qui fait lever l'aiguille de l'injecteur. Il se referme dès que le volume d'essence refoulé par le piston de pompe correspondant a été pulvérisé. Selon la puissance que l'on demande au moteur (du ralenti jusqu'au maximum), c'est la course des pistons, donc le volume refoulé à chaque fois, que l'on fait varier.  Dans le système Bosch électronique, appliqué pour la première fois sur la Volkswagen "1600", le principe est complètement différent. Une pompe électrique maintient de l'essence en attente sous pression dans un circuit relié aux injecteurs. Il s'agit d'injecteurs à solénoïde dont l'aiguille se lève quand un courant traverse le bobinage et pendant la seule durée du passage de ce courant. Le "cerveau" électronique à circuit imprimé et transistors reçoit un courant (déterminé par deux contacts de déclenchement commandés par l'arbre de l'allumeur) qui le "renseigne" sur la position des organes mobiles du moteur puisque l'allumeur est entraîné par l'arbre à cames. De même, l'appareil électronique reçoit également les "informations" du détecteur de dépression (dépression régnant dans la tubulure d'admission) du contacteur manométrique (équilibre entre pression atmosphérique et pression dans la tubulure), des deux détecteurs de température (température de l'huile et température des culasses) et de l'interrupteur de papillon (position du papillon des gaz en fonction de celle de l'accélérateur). A partir de toutes ces "informations", le "cerveau" électronique "décide" d'envoyer le courant provoquant l'ouverture simultanée des deux injecteurs et "calcule" le temps au bout duquel cesse ce courant pour les refermer. Donc, en une vertigineuse fraction de seconde, il détermine la durée de l'injection, c'est-à-dire finalement la quantité d'essence injectée. Les deux injecteurs d'un groupe injectent au même moment. Les injecteurs des cylindres 1 et 3 injectent chaque fois au "bon moment" pendant que leurs soupapes d'admission sont ouvertes, tandis que les injecteurs des cylindres 2 et 4 injectent avec un temps d'avance (pendant la phase d'échappement) sur des soupapes d'admission encore fermées.

Coupe schématique d'un Injecteur électrique Bosch. L'essence est amenée à l'injecteur par une pompe à palettes débitant constamment sous faible pression. L'ouverture de l'injecteur se fait par déplacement d'un pointeau commandé par un électro-aimant à partir d'un calculateur électronique. 1. Arrivée d'essence. 2. Pièce mobile solidaire du pointeau et se déplaçant sous l'action de l'électro-aimant. 3. Position ouverte au moment de l'injection. 4. Arrivée du courant sur l'électro-aimant. 5. Electro-aimant (Dessin R.T.A.) |

| Signalons pour finir le système Lucas monté sur les Triumph "TR 6" et "2500", qui se situe à mi-chemin entre les deux formules.

Une pompe électrique fournit une pression permanente comme dans le système électronique tandis que l'injection proprement dite reste mécanique. C'est un distributeur tournant qui envoie le carburant aux injecteurs à ressort tandis que la course (variable) d'une navette donne la quantité d'essence refoulée. Si le système Lucas n'a pas fait de nouveaux adeptes (excepté De Tomaso avec son prototype "Mustela") les autres ont gagné du terrain au cours de l'année 69 et surtout le Bosch électronique. Après la Volkswagen "1600", c'est Mercedes-Benz qui l'adopta (en version 6 cylindres) pour ses coupés "250 SE" suivi de près par Opel ("Diplomat E") au Salon de Genève. L'ayant adapté sur un moteur 6 cylindres, Mercedes-Benz ne s'en est pas tenu là. Voici maintenant un nouveau V8 de 3,5 litres monté sur les coupés et cabriolets 280 SE ainsi que sur les 300 SE. Ce groupe à un arbre à cames en tête par rangée de cylindres développe 200 ch (DIN) et comporte, en outre, un allumage transistorisé. Plus spectaculaires encore sont les progrès de l'injection électronique sur des modèles moins coûteux que des grosses 6 ou 8 cylindres, des 4 cylindres de grande diffusion. Tandis qu'on annonçait le système électronique Bosch pour la SAAB "99", Volvo l'adoptait sur son coupé à moteur 2 l et Volkswagen en dotait la "411" en remplacement des carburateurs.  En France, même Citroën qui n'a pas la réputation de s'engager à la légère, a choisi l'équipement Bosch pour sa "DS 21" à injection. Sur ce nouveau modèle dont l'aspect extérieur demeure inchangé, nous avons pu apprécier les bienfaits de l'injection. Tout en gagnant 24 ch réels (avec abaissement du régime maximal !) pour atteindre 190 km/h, la "DS 21" nous a paru avoir des accélérations et une souplesse considérablement améliorées par rapport aux modèles à carburateur. Précisons qu'en recevant l'injection, le moteur Citroën n'a pas changé de cylindrée mais qu'il a reçu des transformations profondes pour supporter le surcroît de puissance : vilebrequin à damper, nouvelles bielles, radiateur d'huile, etc.  L'injection électronique doit en partie son essor au prix de revient intéressant de cette formule ; c'est pourquoi Kugelfischer (un des champions de l'injection mécanique) a "répondu" par une nouvelle pompe d'un prix réduit et extrêmement compacte. Cette nouvelle pompe PL 04 utilise un arbre à cames agissant sur quatre pistons à sortie en V et une came de dosage en forme de carotte qui se déplace longitudinalement et en rotation. C'est BMW qui vient à l'injection en adoptant cette pompe sur sa "2002 Tii". |

Principe

Injection de type D (Druck - Pression) |

Injection de type L (Luft - Air) |

Injection de type "pression-vitesse"

|

LE CIRCUIT D'ESSENCE

|

| ||||||||||||||||||||||||||

|

1 - Arrivée du carburant 2 - Retour au réservoir 3 - Porte-soupape 4 - Membrane 5 - Ressort de compression 6 - Dépression collecteur 7 - Soupape |

| ||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

| |||||||||||||||||||||||||

Régulateur de pression MD réglable de 1.3 à 5.6 bars (Danielsson équipement ) | ||||||||||||||||||||||||||

L'INJECTEUR

|

LES SIGNAUX

|

| Impulsion calibrée | ||

| montage astable (NE 555, 74xx122...) ALI, portes log. CMOS ou TTL. |  |

|---|---|---|

| montage monostable (NE 555, 74xx121...) ALI, portes log. CMOS ou TTL. |  |

Marches d'escaliers | ||

| itérateur à mémoire |  |

| bascule JK maître-esclave (4029...) compteur et condensateur |  |

Rampes | ||

| charge de condensateur (circuit RC) intégrateur Miller |  |

| charge de condensateur (circuit RC) montage bootstrap |  |

| NE 555 |  |

Fonctions | ||

| générateur triangle rectangle commandé en tension (I-2I type ICL 8038...) |  |

Exemples de signaux (calculateur d'injection)

SIGNAUX

(source Toyota  Lexus 1991

Lexus 1991

|  Débitmètre |  | ||

Capteur de pression |  | |||

|  Capteur de température (CTN) |  | ||

|  Capteur de régime moteur |  | ||

|  Capteur de position de came (capteur de phase) |

| ||

|  Capteur de position de papillon des gaz |  | ||

| Capteur de vitesse véhicule |  | ||

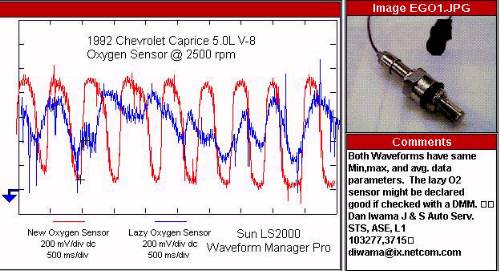

|  Sonde à oxygène (sonde Lambda) |  | ||

| ||||

Capteur de cliquetis |  | |||

|  Pompe à essence à turbine (12 V, 0.5 à 3 W, clapet de tarage 3.5 à 6 bar) |  | ||

| ||||

Injecteur à trou type ND (13.8 W, débit 39-49 cm3 sous 2.6 bars en 15 secondes) |  | |||

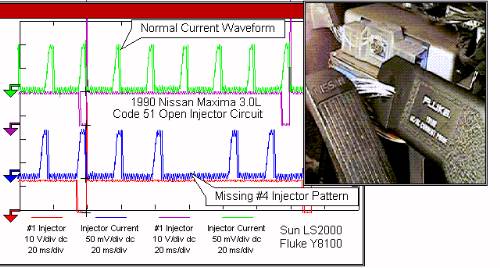

Connexion injecteur Chevrolet Corsica 3.1 1991, injection MFI, VIN 1G1LT53T0MY149970, 119 915 miles  | ||||

| Bobine d'allumage |  | ||

| Valve EGR (Recyclage des gaz d'échappement) |  | |||

pour info