- Distribution variable (Alpha Auto)

Pour chaque distribution, les valeurs choisies pour l'avance et le retard des soupapes conviennent uniquement à une vitesse donnée des gaz dans les conduits et, par conséquent, pour une vitesse donnée du moteur, et ce en raison des phénomènes dynamiques qui entrent en jeu et qui nécessiteraient des calages plus larges au fur et à mesure de l'augmentation de la vitesse et de la charge du moteur et des calages plus réduits à un régime de rotation moins élevé. Par exemple, le retard à la fermeture des soupapes d'admission, qui se produit souvent entre 45' et 70° après le P.M.B., est calculé de façon â récupérer l'énergie cinétique des gaz à 5 000 tr/mn, mais provoque un rejet du mélange à 1 000 tr/mn lorsque cette énergie est faible par suite de la vitesse réduite des gaz frais,

Pour ces raisons, on a essayé à plusieurs reprises des systèmes de distribution à calage variable, c'est à dire susceptibles de changer, suivant le régime moteur, la levée et le temps d'ouverture des soupapes. Les dispositifs permettant d'obtenir ces variations sont basés sur des cames coniques à déplacement axial, ou bien des culbuteurs à point d'appui déplaçable. Nous n'énumérerons pas ici les diverses solutions proposées, plus ingénieuses que pratiques, mais nous mentionnerons une distribution Fiat qui a donné d'intéressants résultats dans son application expérimentale sur des moteurs de type courant.

Le mécanisme est formé par un quadrilatère articulé qui transforme en un mouvement alternatif le mouvement rotatif continu de l'arbre de commande. L'élément terminal du dispositif est constitué par une came qui commande, par culbuteur, l'ouverture de la soupape. Les culbuteurs sont fixés sur un arbre qui peut osciller et dont la position est commandée automatiquement au moyen d'un appareil hydraulique sensible au régime et à la charge.

L'augmentation du couple, grâce à ce dispositif, peut atteindre à bas régime des valeurs voisines de 20 %. D'autre part, la consommation et l'émission de gaz polluants sont diminuées. Ces avantages ne sont toutefois pas assez importants pour compenser l'augmentation du prix de revient dans la production en série.

|

Proposition de distribution variable faite en 1902.

Les mouvements des deux parties du levier oscillant autour de son excentrique

provoquent un décalage de l'appui du levier sur la came.

|

Mercedes Simplex Rennwagen 60 PS 1904. |

| 1903 | - MERCEDES Simplex type 60

- 9.2 l (140x150), culasse L avec soupapes (admission 88, échappement 60),

soupapes commandées par culbuteurs et poussoirs, le conducteur pouvant faire varier la levée au moyen d'un levier de commande.

|

|---|

Distribution Torazza (1970).

Actionnement variable des soupapes commandé par pression d'huile

avec basculeurs et articulation réglables en hauteur des basculeurs.

La conception DOHC de la figure était complétée par une variante SOHC.

|

| 1983 | - Moto HONDA CBR 400 REV (système VTEC, 50.000 exemplaires).

|

|---|

Convertisseur de phase et arbre cames à déport longitudinal.

Ce décalage couplé aux cames coniques, permet de faire varier la levée des soupapes,

la rotation de l'arbre permettant un ajustement dans les deux sens.

|

| 1985 | - ALFA ROMEO AAC sur 2.0i.

- sur Alfetta 2.0 l Injection et 75 Twin Spark

Variateur de phase d'arbre à cames d'admission.

Décalage de 7° vers les hauts régimes (Système hydraulique à commande électromagnétique).

- ALFA ROMEO 2 litres Injection

- A 1650 tr/mn, l'avance à l'admission passe de 0 à 32°.

Actuateur électro-hydraulique, manchon d'entraînement hélicoïdal entre poulie et arbre à cames actionné par pression d'huile et ressort antagoniste, commandé par une électrovanne dépendant du système central Bosch Motronic.

Consommation en ville diminuée de 20% (9,8 l au lieu de 12,6l).

Monté sur Alfa Roméo 75 1.8ie (12.88).

|

|---|

Fiat

|

| 1988 | - ALFA ROMEO 75 1.8ie

- 1962 cm3 (84x88.5), Rv 10, 148 ch à 5800 tr/mn (Maxi 6200 tr/mn), 19 mkg à 4000 tr/mn (16 à 2000, 18 à 3000).

Gestion allumage-injection Bosch Motronic ME 7, double allumage, culasse à chambre hémisphérique (Angle des soupapes 46°).

208 km/h, 0-100 8"2, 400 mDA 16"3, 1000 mDA 29"2.

- CHEVROLET Corvette ZR 1

- Moteur LT5 (ingénieur Dave Mc Lellan), V8 tout alu, 5727 cm3, Rv 11, 375 ch à 5800 tr/mn, 52 mkg à 4800 tr/mn, 4 ACT 32S, injection multipoint, allumage direct (4 bobines).

Admission à 2 étages (Tony Rudd-Lotus) : - 16 tubulures d'admission, 16 soupapes (Primaires de petit diamètre).

Les soupapes secondaires s'ouvrent complètement au-dessus de 3500 tr/mn (1/2 ouverture du papillon primaire, temps d'ouverture allongé);

L'ouverture ne peut se faire que si la température d'eau est assez élevée.

- Corps de papillon à 3 clapets : 1 petit pour les faibles puissances, les 2 autres pour les fortes puissances (Ouverture à 80% de l'ouverture primaire).

16 injecteurs (8 primaires, 8 secondaires). contrôle automatique du moteur

- Mode normal, papillon d'admission primaire.

Sous 3000 tr/mn, fonctionnement sur 16 soupapes et 8 injecteurs, 200 ch.

Au-dessus de 3500 tr/mn, 32 soupapes et 16 injecteurs, 380 ch.

- Contrôle manuelle par clé au tableau de bord.

285 km/h, 0-100 km/h 5"4, 400 mDA 13"6, 1000 mDA 24"6.

|

|---|

|

| - HONDA VTEC

- Variable Valve Timing and Lift Electronic Control System.

Paramètres pris en compte : Vitesse de rotation (Seuil de déclenchement mini), vitesse du véhicule (30 km/h mini) charge, température d'eau (Mini 60 °C) et pression d'huile.

Chaque arbre à cames comporte trois cames différentes par cylindre : Deux cames extérieures aux bas régime, une came intérieure aux hauts régimes.

Variation des temps d'ouverture et de fermeture des soupapes en fonction du régime moteur et de la levée des soupapes.

Système électronique agissant sur la pression d'huile dans les arbres des basculeurs (Temps de réponse 40/100e de seconde, verrouillage en 30 ms)

- 2 pistons verrouillent les 3 basculeurs, la came centrale devient prépondérante (Pression d'huile portée de 0.2 à 6 bars).

- 1983 : Moto HONDA CBR 400 REV (50.000 exemplaires).

1986 : Moteur 1.2 l ayant les performances d'un moteur 2 l.

1600 VTEC 4 cylindres, 1595 cm3 (81x77.4), 2 ACT, 16 soupapes.

- Système VTEC (Mise en action à partir de 5.300 tr/mn.

- HONDA Civic, CRX et Integra VTEC

MERCEDES SL

NISSAN Maxima.

|

|---|

Le convertisseur de phase tel qu'il est utilisé sur différents moteurs de série.

Le manchon pourvu d'une denture hélicoïdale entre l'arbre à cames et son piston d'entraînement,

fait tourner l'arbre sous pression d'huile

|

| 1989 | - HONDA CRX SIR (10.1989) : 160 ch, 215 km/h.

- HONDA Integra ZXI (04.1989)

- 160 ch, 150 Nm à 7000 tr/mn, 0-100 7"3, 400 mDA 15", 215 km/h.

- MERCEDES SL (04.1989)

- Admission à diagramme de distribution variable (Soupape électrique commandée par l'électronique du moteur).

Mémorisation de l'altitude à laquelle le moteur s'est précédemment arrêté (Meilleur dosage lors du redémarrage).Arbres à cames entraînés par chaîne à double rouleaux, soupapes commandées par poussoirs hydrauliques à coupelles, chambre de combustion conique.

Chevauchement des soupapes s'orientant d'après l'état de charge du moteur, meilleur remplissage des cylindres en fonction du régime et du couple.

Faible croisement au ralenti : Gain sur la régularité de marche, la qualité des émissions de gaz d'échappement et la consommation.

Sur les plages de régimes intermédiaires : Croisement plus important permettant d'obtenir un meilleur remplissage des cylindres.

Moteur DB 124 (MERCEDES 300 SL 24, 07.1991)

- 6 cylindres 2960 cm3 (88.5x80.2), 231 ch à 6300 tr/mn, 27.7 mkg à 4600 tr/mn.

2 ACT 24S, soupapes inclinées à 50°, variateur de phase.

1830 kg, 237 km/h, 0-100 km/h 9"2, 400 mDA 16"5, 1000 mDA 30"2.

- Moteur M 117, V8 5 litres, 326 ch, 32 soupapes, 4 ACT, soupapes inclinées à 37,7°.

- Mécanisme de régulation logé dans le pignon de distribution

L'arbre à cames à dentures longitudinales comporte à sa partie avant un pignon de réglage à denture oblique extérieure qui vient s'insérer dans la denture oblique intérieure du pignon de distribution.

Pour faire varier la position du pignon de réglage, un électro-aimant activé par l'unité de commande du système d'injection, en fonction du couple et du régime, agit sur une soupape.

L'huile moteur peut ainsi être injectée et déplacer le pignon dans la position souhaitée.

Simultanément, la denture oblique règle le positionnement de l'arbre à cames.

- NISSAN Maxima (04.1989)

- Système d'admission à débit variable grâce à une soupape régulatrice située au niveau du collecteur d'admission.

A bas régime (Et selon la position de la pédale d'accélérateur), la soupape se ferme et entraîne une plus grande vitesse d'admission de l'air.

A haut régime, la soupape s'ouvre, la résistance à l'admission diminue pour un rendement mécanique optimum.

Optimisation du couple à bas et moyen régime en procurant de bonnes reprises et beaucoup de souplesse.

|

|---|

| 1990 | - HONDA Civic et CRX 1.6 VT (Salon de Genève, 04.1990)

- Rv 10.2, 150 ch (112 kW) à 7600 tr/mn (maxi 8000), 15 mkg à 7100 tr/mn, gestion intégrale moteur PGM-F1, levée soupape admission 10.4 mm, échappement 9.4 mm (Civic 1.6 VT 208 km/h).

- HONDA Civic 1600 Compétition

- 2 ACT, 16 soupapes (Levées 8 et 10 mm), 200 ch, couple maxi à 7100 tr/mn (90 % du couple disponible entre 3000 et 9000), 8000 tr/mn maxi (Mise en action entre 4800 et 5000 tr/mn).

24h de Spa, 07.1990 : 15e Koentges-Fermine.

- HONDA NSX VTEC

- V6, 2977 cm3, Rv 10.2, 274 ch à 7300 tr/mn, 28.9 mkg à 6800 tr/mn,

2x2 ACT 24S VTEC, injection séquentielle Honda PGM-F1, allumage 1 bobine par bougie, admission variable à 2 niveaux VVIS.

Cx 0.32 (0.57), 1360 kg, 272 km/h, 0-100 km/h 7"8, 400 mDA 13"7, 1000 mDA 25"2, 80-120 km/h 4e 6"7, 5e 9"2, consommation 16.3 l.

- NISSAN 300 ZX

- Variation du calage des arbres à came d'admission à pilotage électronique fonction du régime de rotation (V6 à 60°, 3 litres, 4 ACT, 4 soupapes/cylindre, 2 turbos, 280 ch).

|

|---|

| 1991 | - HONDA CRX 1.6 VT

- Cx 0.30 (0.56), 1015 kg, 214 km/h, 0-100 km/h 8"2,

400 mDA 15"8, 1000 mDA 28"9, 50 km/h 400m 16"2 1000 m 30"5, 80-120 km/h 4e 9"6 5e 13"4, consommation 5.8/7.2/8.8.

- MAZDA MX 3 (06.1991)

- V6 24S 1845 cm3, 136 ch à 6800 tr/mn, 16.3 mkg à 5800 tr/mn, admission variable VRIS.

- MERCEDES 300 SL 24

- MERCEDES 600 SE

- V12 4 ACT 48S, 5987 cm3, 408 ch à 5200 tr/mn, 59.1 mkg à 3800 tr/mn.

Injection par 2 LH-Jetronic (Détecteur de cliquetis cylindre par cylindre), 4 ACT 48S, distribution variable : 2 positions décalées de 32°, commande électro-hydraulique.

Cx 0.31 (0.735), 2180 kg, 250 km/h.

- PORSCHE 968

- Variocam : modification des réglages de distribution suivant les régimes.

- PORSCHE 968

- 4 cylindres 2990 cm3, 240 ch, 16 soupapes, distribution à calage variable.

1370 kg, 252 km/h, 0-100 km/h 6"5.

- PORSCHE 968 CS

- 4 cylindres, 2990 cm3, Rv 11, 240 ch à 6200 tr/mn, 31.1 mkg à 4100 tr/mn,

injection Bosch Motronic, boîte 6, Cx 0.34, SCx 0.64, 1310 kg (49.2/50.8),

254 km/h, 0-100 km/h 6"6, 400 mDA 14"3, 1000 mDA 26"4.

- RICARDO VVT

- Ricardo Consulting Engineers, Variable Valve Timing.

Deux cames de forme hélicoïdale agissant sur un prisme coulissant au-dessus du poussoir.

En modifiant la phase entre les deux cames, on peut varier continuellement et progressivement la période d'ouverture et la levée des soupapes.

|

|---|

| 1992 | - ALFA ROMEO 155 2.0 Twin Spark

- BMW Vanos sur moteurs 6 cylindres 2.0, 2.5 et 3.0 (BMW M 3).

- variation de phase gérée par le boîtier Bosch Motronic (DME M 3.3 pour le 2.5), en fonction du régime, de la charge et de la température moteur,

2 positions (perceptible à l'oreille, changement de sonorité)

- sous 3000 tr/mn, croisement des soupapes réduit, (amélioration de la souplesse, stabilisation du ralenti),

entre 3000 et 4500 tr/mn, croisement important (augmentation du couple),

au-delà, retour au faible croisement (puissance élevée, diminution de la consommation 5%, réduction des émissions nocives).

- BMW 2.5 : 192 ch à 5900 tr/mn (77 ch/l),

- classique : 25 mkg à 4700 tr/mn,

Vanos : 25.5 mkg à 4200 tr/mn (amélioration des reprises et de l'agrément de conduite).

sur 6 cylindres 2, 2.5 et 3.0 (BMW M3 1992).

- HONDA Civic CRX VTI

- Rv 10.2, 160 ch à 7600 tr/mn (8000 tr/mn maxi), 15.3 mkg à 7000 tr/mn,

système VTEC (5500 tr/mn), gestion moteur intégrale PGM-F1, catalyseur,

Cx 0.39, SCx 0.70, 1134 kg.

211 km/h, 0-100 km/h 7"9, 400 mDA 15"9, 1000 mDA 29"3.

- HONDA Civic 1500 VEI

- moteur VTEC économique, privilégiant souplesse et économie de carburant,

1493 cm3 16S, 90 ch à 5500 tr/mn, 13.1 mkg à 4500 tr/mn (90% du couple maxi disponible de 1000 à 5700 tr/mn),

1 seule soupape d'admission ouverte sous 2500 tr/mn (mélange 1/23.5 à bas régime),

1 seule admission actionnée à bas régime (<2500 tr/mn), la soupape secondaire s'ouvrant très légèrement pour éviter l'accumulation de carburant dans le conduit d'admission (augmentation des turbulences de remplissage).

à 2500 tr/mn, les deux soupapes s'ouvrent avec la même loi.

bougie positionnée plus en avant dans la chambre de combustion (Aide à la propagation de la chaleur), capteur d'oxygène dans le conduit d'échappement constitué d'un matériau nouveau (rapport de richesse pauvre 25 : 1 au lieu de 14.7 : 1).

1016 kg, 181 km/h, 400 mDA 17"5, 1000 mDA 32"8, 0-100 km/h 10"1,

consommations CEE 4.5/6.1/6.6, réelles 5.6/6.9/7.8.

- MC LAREN F1

- V12 à 60°, 6064 cm3, 550 ch à 7500 tr/mn, 60 mkg à 4000 tr/mn.

Gestion intégrale TAG allumage/injection/distribution.

Collecteur d'admission à 12 papillons, allumage intégré à 12 bobines.

Distribution à calage variable.

Système pouvant être relié à un modem pour le diagnostic.

Pièces du système de distribution variable et cache arbres à cames en magnésium.

1018 kg, 320 km/h.

|

|---|

BMW M3

|

| 1993 | - BMW M 3

- 6 cylindres, 2990 cm3, Rv 10.8, 286 ch à 7000 tr/mn, 32.6 mkg à 3600 tr/mn,

injection Bosch Motronic, boîte 5, Cx 0.32, SCx 0.60, 1460 kg,

250 km/h (limité), 0-100 km/h 6"1, 400 mDA 14"3, 1000 mDA 25"5.

- HONDA Civic 1.5 VEI 4 portes

- moteur VTEC économique, privilégiant souplesse et économie de carburant,

1493 cm3 16S, 90 ch à 5500 tr/mn, 13.1 mkg à 4500 tr/mn (90% du couple maxi disponible de 1000 à 5700 tr/mn),

1 seule soupape d'admission ouverte sous 2500 tr/mn (mélange 1/23.5 à bas régime),

1016 kg, 181 km/h, 400 mDA 17"5, 1000 mDA 32"8, 0-100 km/h 10"1,

consommations CEE 4.5/6.1/6.6, réelles 5.6/6.9/7.8.

- HONDA Prelude 2.2i VTEC

- 2157 cm3 (87x90.7), 185 ch à 6800 tr/mn, 21.6 mkg à 5300 tr/mn,

1 ACT 16S VTEC (seuil 5200 tr/mn), gestion moteur Honda PGM-F1,

boîte 5, pneus 205/55 VR 15, 1330 kg (62/48),

229 km/h, 0-100 km/h 7"8, 400 mDA 15"3, 1000 mDA 28"2, 80-120 4e 7"7 5e 10"6.

|

|---|

| 1995 | - ROVER MG-D (Salon de Genève, 02.1995)

- 1.8 l 150 ch, distribution variable.

- VOLKSWAGEN Golf GTi 16V

- 4 cyl 2.0 150 ch, 180 Nm à 4800 tr/mn, double sortie d'échappement,

châssis abaissé de 20 mm, suspensions renforcées,

disques de freins de grand diamètre, ABS et antipatinage en série,

direction assistée, jante alliage spécifiques de 15", pneus 205/50 15,

extensions d'ailes et bas de caisse noirs, becquet arrière, doubles phares à iode, sièges sport Recaro, 215 km/h.

|

|---|

| 1998 | - Distribution variable RENAULT Espace 2.0 16V

- poulie à deux positions se décalant sous l'effet d'un système hydraulique.

croisement de soupapes plus important de 1300 à 42500 tr/mn améliorant le remplissage et augmentant le couple moteur.

|

|---|

- Comment augmenter les performances à plein régime du moteur à quatre temps, sans répercussions négatives sur la puissance à bas et moyen régime ? Depuis de nombreuses années, ce problème hante les ingénieurs. Et les études se multiplient pour tenter de déterminer les possibilités d'un calage variable à différents régimes de rotation. Nous avons fait le point de la situation, actuelle et future. Car il ne fait pas de doute que l'avenir s'annonce radieux avec l'arrivée des puces sur ce terrain. L'électronique pourrait notamment contribuer à déterminer des variations de phase en fonction de plusieurs paramètres, et non plus exclusivement en fonction du nombre de tours du moteur.

La recherche absolue des performances a incité les ingénieurs à élaborer, pour les moteurs à quatre temps, des diagrammes de distribution de plus en plus ouverts. Sur le plan technique, le problème peut être posé en ces termes : comment retarder la phase d'échappement ou avancer la phase d'admission pour exploiter au maximum la force d'inertie de la colonne de gaz qui augmente à mesure que s'accroît le régime du moteur ? Il va sans dire que l'optimalisation des diagrammes de distribution répond aux exigences des régimes élevés, par contre elle présente des nuisances aux bas et moyens régimes surtout lorsque le papillon est à demi-ouvert et que la dépression est très élevée dans la tuyauterie d'admission.

Un calage trop ouvert provoque un retour inopportun des gaz brûlés dans la tuyauterie d'admission. Résultat le fonctionnement régulier du moteur est perturbé et le taux d'émission de gaz (notamment l'oxyde de carbone) atteint un niveau absolument inacceptable.

Pour les nouveaux moteurs de compétition, l'optimalisation de la puissance quel que soit le degré d'ouverture - c'est-à-dire même aux régimes intermédiaires - pose également le problème du calage. La puissance maximale disponible à plein régime doit rester suffisante à régime intermédiaire, faute de quoi il faut augmenter le nombre de rapports de la boîte de vitesse. Un dispositif de variation du calage en fonction du régime moteur est donc l'unique solution envisageable.

Une génération entière d'ingénieurs s'est penchée sur ce problème sans réussir à lui trouver une résolution pratique.

D'aucuns ont imaginé régler la charge du moteur en modifiant la levée et le calage de l'ouverture des soupapes ; d'autres ont essayé par le biais de la fermeture à l'échappement, sans plus de réussite. Mille et une tentatives ont été réalisées pendant des années... sans réel succès.

- L'HISTOIRE, DU PASSE AU PRESENT

En 1972, dans un mémoire présenté au congrès de la FISITA, M. Torazza, ingénieur chez Fiat, a passé en revue les principaux schémas imaginés et mis en oeuvre à l'époque. Le résumé de ce mémoire fut publié, au mois de novembre de la même année, dans la revue ATA. Voici une brève récapitulation, par ordre d'affinité, des principales solutions qui furent proposées par le passé.

Les premières solutions, assez rudimentaires, consistaient à varier le calage en augmentant tout simplement le jeu entre la came et la soupape. Cette approche nécessite l'adoption de dispositifs hydrauliques intermédiaires pour amortir les chocs de contact qui sont beaucoup trop violents. Ces dispositifs, dont l'un a été conçu par Nuovo Pignone, constituent en pratique une commande de la soupape par l'intermédiaire d'une colonne de gaz dont la quantité et la pression peuvent être modifiées de manière continue (fig. 1).

Fig. 1 : Section d'une tâte avec arbre à came à calage variable, avec plateaux oscillants.

A noter du côté droit, le dispositif centrifuge d'augmentation du régime de rotation,

et du côté gauche, l'entrée des gaz sous pression par déplacement axial de l'arbre

Mais à part la complexité du système, ce type de distribution entraîne des absorptions de puissance beaucoup plus élevées car il est trop difficile de récupérer l'énergie en phase de fermeture de la soupape. Une autre typologie assez répandue à l'époque fut celle du "système à cames tridimensionnelles", avec un déplacement axial de l'arbre à came et une zone de contact restreinte entre la came et le poussoir, de manière à créer une série de différents diagrammes possibles.

Fig. 2 : Système à came tridimensionnelle à contact à bille.

La surface de contact réduite entraîne une usure rapide inacceptable

- Cette solution, illustrée sur la figure 2, avec poussoir sphérique, comporte l'inconvénient de ne pouvoir supporter les vitesses de friction importantes, caractéristiques des moteurs modernes à régime de rotation élevé.

Une solution alternative (toujours avec came conique) est représentée par les dispositifs à patin oscillant. Ils permettent un contact beaucoup plus large avec la came dont la superficie est composée d'une série de droites qui unissent d'une part le profil à levée réduite et diagramme fermé une extrémité, et d'autre part le profil à levée majorée et diagramme ouvert à l'autre extrémité.

Cette solution est précisément l'une de celles qui furent expérimentées par Titolo, d'abord à l'école polytechnique de Turin, ensuite chez Fiat Auto (Fig. 3).

Une solution analogue du point de vue conceptuel a été brevetée par l'américain IRW. Son système interpose un doigt susceptible d'osciller sur deux appuis sphériques - sur le point d'oscillation d'une part et, d'autre part, sur la soupape.

Ces solutions comportent trois inconvénients majeurs :

- - complexité mécanique

- augmentation de l'encombrement longitudinal du moteur

- peu ou pas de possibilité d'aménagement des amplitudes différentes de calage, à part les différences de levée,

- D'autres solutions prévoient un "dédoublement entre la commande d'ouverture et la commande de fermeture de la soupape". Ce dédoublement est assuré par deux cames différentes (sur le même arbre ou sur deux arbres différents).

L'inconvénient majeur de cette solution est la complication de sa construction: il faut en effet prévoir un rappel des poussoirs puisqu'ils perdent le contact avec la came lorsque la soupape est en contact avec l'autre came, La figure ci-dessous illustre un dispositif â deux arbres à came qui adopte cette solution (Waldron).

D'autres brevets, exclusivement orientés sur la variation de la levée sans toucher à la phase, se fondent sur le principe de la "variation du rapport des bras des culbuteurs commandant la soupape". Sur la figure 5 nous avons schématisé une des solutions de ce type, réalisée il y a quelques années par General Motors,

Certains systèmes plus ou moins expérimentaux, et néanmoins brevetés, privilégiaient la possibilité de "donner aux cames un mouvement angulaire non constant", en adoptant une séparation entre les cames et l'arbre. Des joints d'Oldham assuraient l'entraînement.

D'autres systèmes étaient fondés sur la possibilité de "varier le profil en conjugaison avec la came".

Chez Fiat, sous la direction de Giovanni Torazza, le département Recherches a expérimenté des "solutions à cames oscillantes" particulièrement intéressantes. Il s'agit, ainsi que vous pouvez le constater sur la figure 6, de cames douées d'un mouvement oscillatoire alternatif ; commandées (par l'intermédiaire d'une bielle) par un excentrique. Le profil de la came se compose d'un segment de cercle concentrique à pivot d'articulation et d'un segment utile pour la levée.

Fig 6.

Légende : 1. Arbre à came; 2. Bielle de raccordement; 3. Came oscillante; 4. Culbuteur à patin

5. Soupape d'admission; 6. Support des axes de culbuteurs; A. Centre de rotation de l'arbre à came;

B. Centre d'oscillation de la came; D. Centre de l'axe du culbuteur; F. Fin de la fermeture de la soupape;

I. Début de l'ouverture de la soupape; M. Centre de l'axe de la bielle;

α Angle d'ouverture; β Angle de fermeture.

Des solutions avec culbuteur interposé ont également été étudiées chez Fiat. Ici, le point de contact entre la came et le culbuteur, en phase d'augmentation de la levée, se déplace par cinématique interposée vers le point d'articulation du culbuteur. Ce phénomène permet de déterminer des lois de levée en accord avec les spécifications, sans avoir à augmenter excessivement la superficie des cames,

Divers moyens peuvent être adoptés pour obtenir une variation du calage : en agissant sur le centre de rotation du culbuteur, sur la longueur de la bielle (au moyen d'un renvoi intermédiaire), soit encore en agissant sur la position du centre d'oscillation de la came.

Fig. 7 : Système de commande à cames oscillantes, réalisé par Fiat sur un double arbre à chambre hémisphérique.

Le mouvement oscillatoire de la came est commandé par la came (A) tandis que la variation de phase

et de levée est obtenue par le changement de la position du point d'articulation du culbuteur (D)

Plusieurs essais de ce type ont été effectués sur un double arbre à came hémisphérique, la variation de la phase étant assurée par le déplacement du centre d'oscillation du culbuteur. Ce dispositif permet de passer à un calage étroit. (levée 7 mm - admission 4°-4O°, échappement 43°1°), à un calage beaucoup plus large (levée 9,7 mm - admission 34°-80°, échappement 73°-41°).

Le déplacement est assuré par un circuit hydraulique commandé par un régulateur centrifuge. Les diagrammes représentés figure 8 illustrent les variations de performances d'un même moteur, avec et sans distribution variable, ainsi que les variations de la pression moyenne effective à trois régimes différents, en fonction du calage de l'admission et du calage de l'échappement.

Fig. 8 : Diagrammes relatifs au moteur FIAT à cames oscillantes, présentés sur la figure 7.

A gauche, les variations, à trois régimes de rotation différents, de la pression moyenne effective

en fonction des positions des arbres à cames d'admission et d'échappement.

A droite, la puissance, le couple et la consommation du même moteur à distribution normale et à calage variable.

D'autres expériences ont également été réalisées chez Fiat, préconisant des solutions basées sur des arbres à cames situés dans la culasse, avec variation de la position du centre du culbuteur ou variation de la longueur des bielles. Des systèmes spécifiques ont également été testés avec des moteurs à chambre de combustion triangulaire et soupapes parallèles (fig. 11).

|

Système de commande Fiat pour soupapes en V avec

arbre à cames unique dans la culasse.

Les variations de phase et de levée sont obtenues

par la rotation de la position de la tige du culbuteur |

Dans ce cas, par contre, la variation de phase et de

levée est obtenue par la variation de la longueur

utile des bielles qui commandent les cames |

Même si ces expérimentations n'ont pas débouché sur une application au niveau de la production en série, les études réalisées par Fiat représentent les recherches les plus poussées et les plus importantes qui aient jamais été entreprises dans le domaine du calage variable. Les dispositifs adoptés jusqu'à ce jour pour la production en série appartiennent tous à un seul type, basé sur le principe du "décalage entre les cames d'admission et celles de l'échappement".

En règle générale, la variation du calage est assurée au niveau de l'arbre à came d'admission par désynchronisation, en avance ou en retard, par rapport à l'arbre â came d'échappement. Il existe cependant plusieurs brevets basés sur le déplacement symétrique et opposé des arbres. Certains systèmes permettent même d'obtenir la variation du calage au niveau d'un seul arbre à came.

Système de variation de phase pour gros moteurs (brevet Sulzer),

obtenue par variation de la position relative du galet par rapport à la came.

Variation du calage relatif des arbres à cames, obtenue en agissant sur la tension de la courroie de distribution crantée

(brevet Read).

Parmi les solutions fondées sur le principe du décalage de la phase de l'arbre à came d'admission par rapport à celle de l'arbre à came d'échappement, celle d'Alfa Roméo constitue l'une des plus remarquables : un déclencheur hydraulique commandé par le système Bosch Motronic actionne, à un régime déterminé et par l'intermédiaire d'un accouplement hélicoïdal, la rotation de la poulie de commande de l'arbre à came, ce qui retarde la phase à bas régime. Cette solution réduit très certainement le degré de pollution à bas régime, mais présente un inconvénient : celui de retarder la fermeture de l'admission à des régimes pour lesquels ce retard n'apporte aucun bénéfice étant donné la force d'inertie réduite de la colonne de gaz qui entre.

Semblable au dispositif Alfa, mais opérant en sens contraire, le dispositif adopté par Nissan sur la voiture expérimentale VG 30 PROTO anticipe le calage à bas régimes et le retarde à des régimes plus élevés, améliorant le couple et la consommation à régime moyen.

Le système à électrovanne, réalisé par Alfa Roméo sur le modèle expérimental "Twin Spark" est un système de variation de phase quasiment inclassable, qui assure, indépendamment de la position de la soupape d'admission, le passage au cylindre de la charge uniquement en fonction de la différence de pression entre le cylindre et le collecteur.

Fig. 15 : Alimentation à électrovanne, expérimentée par Alfa Romeo sur le moteur Twin Spark.

L'emploi des lamelles produit une variation de phase en stabilisant la fermeture de l'admission

sur la base de la différence de pression entre le cylindre et le conduit, indépendamment de la position de la soupape.

Avec l'électrovanne, le retard à la fermeture de l'admission augmente automatiquement à régime élevé au fur et à mesure que la force d'inertie de la colonne de gaz à l'entrée augmente. A bas régime, sous la pression exercée par le piston au début de la compression, l'électrovanne se ferme, pour empêcher la fuite des gaz frais, Les électrovannes permettent de décroiser l'arbre à cames aux bas régimes et de conserver un croisement conséquent favorable aux hauts régimes.

Dispositif de calage variable de Nissan.

Installé sur la voiture expérimental, VG 30 PROTO, assez semblable au modèle d'Alfa Romeo.

- L'AVENIR

Il est très probable que la possibilité de faire varier le diagramme de distribution constitue dans les prochaines années, une des clés fondamentales de l'évolution des moteurs à quatre temps. Les développements réalisés dans le domaine de l'électronique sont déjà d'une telle ampleur qu'ils permettent de dépasser le stade actuel et de déterminer les variations de phase en fonction de plusieurs paramètres au lieu d'un seul.

Le point sensible demeure la réalisation des commandes mécaniques qui, sans bouleverser l'architecture des moteurs, permettent non seulement de réaliser le décalage entre la phase d'admission et la phase d'échappement, mais également de varier les diagrammes d'ouverture en ampleur et en levée.

Paradoxalement, cette important. Cette difficulté a permis de concevoir des commandes d'un type différent : Lucas a notamment expérimenté une solution ou la force à l'ouverture est imprimée par un type spécial de solénoïde enroulé en spirale (Helenoïd), capable de fournir des forces élevées à course réduite, La solution élaborée sur un prototype de Triumph, consiste en un culbuteur ayant un rapport de levée particulièrement important. Cette application ne constitue en fait qu'une indication de ce qui pourra être tenté dans un avenir plus ou moins proche, si les recherches se poursuivent dans cette voie tracée en dehors des sentiers battus, et si elle continue à explorer les possibilités qu'offre l'électronique.

|

- Nous avons déjà parlé du calage variable dans le premier numéro de Technique et Pratique Auto. Nous revenons aujourd'hui plus en détail sur ce sujet brûlant, avec deux conférences, qui se sont tenues à Monte-Carlo, dans le cadre de la manifestation technique Autotechnologies, qui réunit chaque année chercheurs et ingénieurs des marques automobiles sur le thème général du véhicule.

LE SYSTEME DE CALAGE VARIABLE DU MOTEUR V8 DE LA MERCEDES 500 E

Le dispositif Mercedes se trouve en bout de l'arbre à cames d'admission.

Il permet deux positions de calage des soupapes d'admission.

Comme on sait, les moteurs classiques à quatre soupapes par cylindres possèdent un rapport poids/puissance élevé. Mais cette configuration de culasse, en revanche, ne donne pas une souplesse satisfaisante ainsi qu'une bonne répartition du couple à faible régime. On peut théoriquement supprimer ces défauts, en ajustant la levée et le calage des soupapes. Mais on ne peut pour l'instant concevoir une variation en continu de la levée des soupapes pour un coût acceptable. Pour cette raison, ce dispositif reste simplement réservé à des moteurs d'essais.

En principe, l'accord dynamique des gaz est optimisé pour chaque type de moteur, en fonction du volume, de l'ordre d'allumage des cylindres, de la géométrie exacte des tubulures et des conduits d'admission et d'échappement.

- L'INFLUENCE DU CALAGE

- A pleine charge

L'influence de différents calages de la soupape d'admission sur les caractéristiques de remplissage est énorme. Dans la gamme des faibles régimes de rotation, les gaz ont une vitesse relativement faible. Le flux passant par les soupapes d'admission suit généralement le mouvement du piston et change de direction après que le piston a atteint le PMB, pour remonter. Tant que les soupapes d'admission ne sont pas complètement fermées, la charge retourne dans le système d'admission, ce qui pénalise évidemment le remplissage.

La fermeture des soupapes d'admission devrait donc s'effectuer aussi près que possible du PMB, de manière à éviter ce retour. Ce qui signifie qu'à pleine charge, dans la gamme des faibles régimes moteur, l'admission doit débuter plus tôt.

Du fait de la vaste section de passage offerte pour le passage des gaz dans les moteurs quatre soupapes, les grands régimes de rotation conduisent à un flux d'admission non limité et à des conditions favorables pour une surcharge dynamique. Cette particularité peut être utilisée si les soupapes d'admission restent ouvertes suffisamment longtemps.

Les conséquences d'un retard au début de l'admission ou à sa fin, obtenues par un système de calage variable des soupapes d'admission sont illustrées par deux points de pleine charge, à une vitesse moteur de 2 000 tr/mn (fig. 2) et de 6 000 tr/mn (fig. 3).

|

Fig. 2 Pression et flux d'air à la soupape d'admission

à 2 000 tr/mn. |

Fig. 3 Pression et flux d'air à la soupape d'admission

à 6 000 tr/mn. |

On a considéré dans ces deux cas des levées identiques. D'abord avec un début d'ouverture avancé (avance ouverture de 5° avant le PMH), puis avec un début de calage retardé de 25° (fig. 1).

Fig.1 Levées de soupapes standard comparées avec le calage avancé et retardé sur la Mercedes 500 E.

On a comparé les valeurs de pression, de débit et de masse à la soupape d'admission. A haut régime et avec une avance de calage, la pression du cylindre durant la phase de croisement est nettement plus élevée que dans le conduit d'admission (fig. 2). Cela signifie que les gaz d'échappement soufflent d'abord dans l'admission avant d'être rejetés. La proportion de charge fraîche se trouve réduite, et il en résulte un mauvais allumage. En plus, la pression positive différentielle à la fermeture de l'admission (la pression dans le conduit est plus grande que la pression du cylindre) ne peut pas être entièrement utilisée, et on passe ainsi à côté d'une opportunité de surcharge du moteur.

Dans le cas d'un début d'admission retardé en revanche, la phase de croisement des soupapes se trouve considérablement réduite et le retour des gaz d'échappement est oublié. Au point de fermeture de l'admission, la pression du cylindre est plus élevée que celle du conduit d'admission, ce qui indique une exploitation optimale de la surcharge dynamique. Un retard procure ainsi un gain de 8 % de charge. Cela signifie que pour les hauts régimes et de fortes charges, une fermeture plus tardive est favorable.

D'un autre côté, à une vitesse moteur de 2 000 tr/mn, une avance à l'ouverture réduira le retour du flux à la fermeture de l'admission, la charge sera augmenté (fig. 3).

- - A faible charge et à charge partielle

Pour atteindre des caractéristiques de souplesse, il est nécessaire de réduire la quantité des gaz résiduels. De grands croisements des soupapes occasionnent un fort retour dans le conduit d'admission. Ainsi, au départ de la phase actuelle d'admission, les gaz résiduels sont aspirés d'abord. Du fait de la faible turbulence dans les conditions de faible charge, les gaz restant sont mal distribués, ce qui conduit à une combustion irrégulière, par suite du manque d'homogénéité du mélange.

Avec une fermeture retardée ces fluctuations sont réduites. Le moteur répond mieux et est plus souple.

Cette interaction a été étudiée pour un état de charge à 550 tr/mn avec le sélecteur de la transmission automatique sur "D", soit avec le moteur travaillant contre le convertisseur (fig. 4).

Fig.4 Pression dans le cylindre et pression à la soupape d'admission à 5 500 tr/mn.

Si le croisement est faible, la pression dans le conduit d'admission est plus forte que dans le cylindre, et l'effet de freinage des gaz résiduels est réduit. Une réduction des gaz résiduels améliore la combustion dans la mesure où les pertes de gaz du cycle se trouvent compensées.

- INFLUENCE DU CALAGE DE L'ECHAPPEMENT

L'influence d'un calage variable de l'échappement sur la pleine charge a été examinée par le calcul des échanges de gaz. On a comparé pour cela la levée standard de soupape avec sa période normale de calage, avec une période avancée de 10° et une autre retardée de 10°. Aucun réglage de calage ne procure la moindre influence sur le couple.

En avançant la came d'échappement, on cause une augmentation indésirable du contenu de gaz résiduel. Si les soupapes d'échappement ferment plus tard (longue période de croisement), une portion des gaz brûlés souffle dans les conduits d'admission, retardant l'admission des gaz frais et réduisant ainsi les possibilités de remplissage.

La relation ci-dessus montre que le timing des soupapes doit être calculé à la fois pour un retour minimal des gaz résiduels durant la phase de croisement, et pour une utilisation optimale de l'effet de surcharge dans la zone du PMB, jusqu'à la fermeture de l'admission.

Des expériences ont prouvé que deux calages d'admission sont généralement suffisants pour optimiser les échanges de gaz sur toute la gamme des régimes moteur, et qu'une variation du calage d'échappement n'apporte aucun avantage. supplémentaire.

- LE CALAGE VARIABLE EN SERIE

Pour toutes ces raisons, Mercedes Benz a opté pour un système à deux positions de calage de l'arbre à cames d'admission, avec les avantages correspondants, en terme de coûts pour une production en série.

L'angle de calage est le résultat de l'optimisation des échanges de gaz et il doit être défini séparément pour chaque moteur, selon son type, le dessin des tubulures d'admission et le système d'échappement.

Pour changer le diagramme d'un moteur, l'arbre à cames doit être tourné par rapport à son pignon de commande, ou par rapport au vilebrequin. Il existe plusieurs manières de réaliser cette opération. Le principe de calage a été retenu à la suite de nombreux tests, comme celui qui représentait la meilleur solution.

| Engine

Competitor 1 | Engine

Competitor 2 | Mercedes-Benz |

|---|

| Engine Type | R4 | V6 / V8 | R6 / V8 |

|---|

| Principle | mech.-hydr. |

|---|

| System | 2 point |

|---|

| Oil flow | permanent | in adjusting |

|---|

| Rotation angle | 16 | 14 | 17 / 12.5 |

|---|

| Piston way | ca. 13 mm | 7.1 / 5.3 mm |

|---|

| Pitch diameter internal | ca. 22 mm | ca. 37 mm | ca. 32 mm |

|---|

| Pitch diameter external | ca. 40 mm | ca. 57 mm | ca. 46 mm |

|---|

| Helix angle internal | ca. 12 | 12 | 22 |

|---|

| Helix angle external | 0 |

|---|

- Mécanique

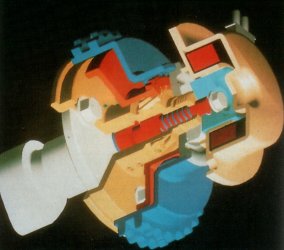

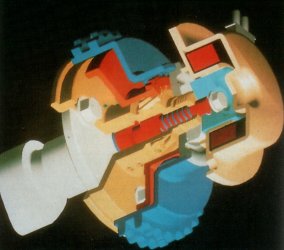

Le système de calage consiste en un plateau solidaire de l'arbre à cames d'admission, qui engrène sur la denture intérieure d'un second plateau, calé sur le pignon de la commande de distribution. La denture hélicoïdale du piston de réglage réalise la liaison entre l'arbre à cames et le pignon de commande (fig. 5).

Le pignon de commande et le plateau peuvent tourner relativement l'un par rapport à l'autre sous l'action des forces circonférentielles générées par l'engrenage hélicoïdal, durant le déplacement axial du piston de calage (le second plateau).

L'utilisation de deux couples d'engrenages hélicoïdaux permet d'obtenir un grand angle de rotation avec seulement une faible distance de déplacement.

Pour des raisons de production, on a choisi le même angle d'hélice pour les deux paires de pignons.

Le diamètre du pignon de réglage, l'angle de l'hélice et le diamètre des dents ont été calculés de telle sorte qu'avec l'aide de la pression d'huile du moteur à la vitesse prévue, le réglage puisse s'effectuer en comptant le couple maximal de l'arbre à cames. Cette conception avec des diamètres relativement grands, permet, du fait des angles importants des hélices et des petites distances utilisées pour le réglage, d'obtenir un système très fiable qui ne demande pas beaucoup de place axialement (fig. 7).

Avec un piston de fiable diamètre, l'effet de blocage du pignon avec un faible angle d'hélice, doit être utilisé de manière à tenir le piston en place contre le couple de l'arbre à cames. Dans cette configuration, un axe traversant l'arbre à cames est nécessaire (fig. 6).

D'un autre côté, la pression d'huile n'est pas suffisante pour un réglage à faible vitesse du moteur. Pour cette raison, ce concept n'est pas utilisable pour un six cylindres en ligne. En utilisant un ressort de rappel pour le piston de réglage, on amplifie ces effets.

- - Hydraulique

Le piston se déplace sous l'effet de la pression d'huile moteur lorsqu'elle s'applique sur lui. L'huile est injectée au travers de l'arbre à cames dans la chambre formée par le piston et le pignon de commande de l'arbre à cames.

En fonction de la pression, on obtient deux positions. A gauche ("retard" fig. 8a) ou à droite ("avance", fig. 8b).

Fig.8 Section du ménisme Mercedes en position avance et retard

Le piston est en fait simplement maintenu en place par la pression. Il n'y a pas de flux permanent d'huile.

- - Electricité

Le piston de calage est installé en position d'avance par l'intermédiaire d'un solénoïde disposé devant la culasse. Dès que le solénoïde est activé, il pousse le piston jusqu'à sa position de repos à gauche. Un ressort de rappel repousse le piston en position "retard" (fig. 8). L'admission se trouve automatiquement en position retard. De cette manière le moteur peut démarrer à n'importe quel instant et possède d'excellentes caractéristiques.

En utilisant un judicieux arrangement de lois de contrôle, la distance entre les armatures et sa violence ont été réduites de telle sorte que la consommation ne dépasse pas 4 Watt seulement en fonctionnement continu.

APPLICATION SUR LE VEHICULE

Le système de calage à deux positions de l'arbre à cames d'admission fait maintenant partie de l'équipement de série de tous les moteurs Mercedes quatre soupapes.

Les résultats suivant ont été obtenus :

1. Le retard à faible vitesse conduit à une réduction des gaz résiduels (environ 30 à 13 %, fig. 9). Ces résultats ont été atteints dans un cycle de simulation.

Fig.9 Gaz résiduels d'échappement en pourcentages

avec un calage avancé ou retardé à l'admission

2. A pleine charge (fig. 10), dans la gamme des régimes supérieurs à 4 000 tr/mn, le couple est en moyenne supérieur de 35 Nm avec de l'avance à l'admission. Cela correspond à un accroissement de couple de 5 à 8 %.

Fig.10 Cartographie de distribution à calage variable

3. Dans des conditions de circulation en Europe, ce qui signifie à moyenne charge et vitesse constante (90 km/h), l'avance apporte une réduction d'environ 30 % des NOx et de 10 % des émissions d'HC.

- En fonction des caractéristiques requises par le type de moteur et de véhicule, le système de calage de l'arbre à cames est piloté par l'unité de gestion de l'injection d'essence, en fonction de la vitesse du moteur et de la charge (fig. 11).

Fig.11

|