- - Diesel moderne ou traditionnel... (Auto Plus, 15.10.2002)

- Ces cinq dernières années, les constructeurs automobiles ont, pour la plupart, abandonné les moteurs Diesel classiques. Des mécaniques plus modernes, dotées de technologies d'injection très sophistiquées, les remplacent. Du coup, à millésime égal, certains modèles se trouvent en occasion aux côtés de leurs homologue à moteur Diesel classique et vendus à des tarifs à peine supérieurs. La tentation de se lancer vers les nouveau concepts est grande. Mais voilà, les débuts de carrière de ces moteurs ont été entachés par des incidents inquiétants et parfois coûteux. Des défauts qui n'encouragent pas à l'achat des premières générations. Les plus récentes affichent meilleur moral. Mais mieux vaut s'en assurer avant de faire le chèque.

Rappel des techniques

- L'injection indirecte

- C'est la technologie la plus ancienne. Le gazole est injecté dans une préchambre située dans la culasse, avant le cylindre. Malgré de bonnes performances, c'est la moins sobre et la plus polluante. Mais sa fiabilité n'est pas à remettre en cause. En témoignent les nombreux modèles qui affichent plus de 250 000 km, sans avoir rencontré d'ennuis majeurs.

- L'injection directe

- Elle est apparue pour la première fois à la fin des années 1980, sur la Fiat Croma. Le gazole est injecté directement dans le cylindre. Plus économique en carburant que l'injection indirecte, elle est également plus performante. Seul reproche : elle est bruyante à froid.

- L'injection Common rail

- Alfa Romeo l'a inaugurée avec la 156 JTD fin 1997. Il s'agit d'une injection directe à haute pression (1 600 bars), plus performante et plus sobre que l'injection Diesel traditionnelle. Mais elle a parfois connu des soucis de jeunesse côté fiabilité.

- Les injecteurs-pompes

- Le groupe Volkswagen (Audi, Seat, Skoda, VW) a opté pour un système à injecteurs-pompes (un par cylindre), offrant des pressions encore plus élevées (2 000 bars). D'où d'excellentes performances et une consommation très faible. Bonne fiabilité d'ensemble.

- Comment les reconnaître

| Diesel traditionnel | Diesel moderne |

|---|

| Citroën et Peugeot | TD | turbo Diesel à injection indirecte | HDi | turbo Diesel à injection haute pression Common rail |

|---|

Fiat, Alfa Romeo

et Lancia | TD | turbo Diesel à injection indirecte | JTD | turbo Diesel à injection haute pression Common rail |

|---|

| Ford | TD | turbo Diesel à injection indirecte | TDCi | turbo Diesel à injection haute pression Common rail |

|---|

| TDdi | turbo Diesel à injection directe moyenne pression |

|---|

| Mercedes | TD | turbo Diesel à injection indirecte | CDI | turbo Diesel à injection haute pression Common rail |

|---|

| Opel | TD | turbo Diesel à injection indirecte |

|---|

| DI | Diesel injection directe sans turbo |

|---|

DTI

(-> 2001) | turbo Diesel à injection directe moyenne pression | DTI

(2001 ->) | turbo Diesel à injection haute pression Common rail |

|---|

| Renault | dT | turbo Diesel à injection indirecte | dCi | turbo Diesel à injection haute pression Common rail |

|---|

| dTi | turbo Diesel à injection directe moyenne pression |

|---|

| Toyota | TD | turbo Diesel à injection indirecte | D4-D | turbo Diesel à injection haute pression Common rail |

|---|

Volkswagen

Audi, Seat et Skoda | SDI | Diesel injection directe sans turbo |

|---|

TDI

(-> 2001) | turbo Diesel à injection directe moyenne pression | TDI

(2001 ->) | turbo Diesel à injection haute pression injecteurs-pompes |

|---|

- - Les quatre polluants du Diesel (l'Argus de l'Automobile, 17.6.2004)

- Oxyde de carbone (CO)

- Le monoxyde de carbone est un gaz incolore, inodore et très toxique, provenant d'une combustion incomplète.

Le CO2 (ou gaz carbonique) n'est pas nocif, mais il contribue à l'effet de serre.

- Particules (PM)

- Elles émanent d'une combustion imparfaite.

Certaines ont des propriétés cancérigènes.

- Oxydes d'azote (NOx)

- Gaz irritant qui provoque des troubles respiratoires et qui perturbe le transport de l'oxygène dans le sang.

Il se forme lors de la combustion à haute température.

Il est composé à 90 % de monoxyde d'azote.

- Hydrocarbures (HC)

- Nauséabonds, irritants pour la peau et les muqueuses, favorisant l'apparition de cancers, ces composés organiques volatiles non méthaniques proviennent d'une combustion imparfaite et des vapeurs d'huile.

| Norme | Date | CO | PM | NOx | HC |

|---|

| Euro 3 | 2001 | 5.45 g/kW/h | 0.16 g/kW/h | 5 g/kW/h | 0.66 g/kW/h |

|---|

| Euro 4 | 2005 | 4 g/kW/h | 0.03 g/kW/h | 3.5 g/kW/h | 0.46 g/kW/h |

|---|

| Euro 5 | 2008 | 4 g/kW/h | 0.03 g/kW/h | 2 g/kW/h | 0.46 g/kW/h |

|---|

Exprimées en g/kW/h, ces valeurs correspondent aux maxima admis lors du test du moteur dit transitoire.

Adopté depuis Euro 3, ce test à treize modes évalue davantage la plage moyenne de régime et la plage de charge, ce qui est beaucoup plus porche de l'utilisation réelle du moteur que le test en cycle stationnaire qui prévalait avant Euro 3.

- - Antipollution Volvo SCR (Jean-Luc Foucret, l'Argus de l'Automobile, 17.6.2004)

Le groupe Volvo a décidé que ses futurs moteurs de camions répondront à la norme Euro 4 en 2006, grâce à un pot catalytique fonctionnant avec un additif à base d'urée.

Après Daf, Mercedes-Benz, Scania et Man, Volvo a dévoilé à son tour l'option choisie pour le passage des moteurs de ses activités poids lourds (marques Renault Trucks, Volvo Trucks et Mack) à la norme de dépollution Euro4. Cette réglementation entrera en application en octobre 2005 pour les nouvelles homologations, et en octobre 2006 pour les nouvelles immatriculations.

Sans grande surprise, c'est la technologie dite de sélection catalytique sélective (SCR en abréviation anglaise) qui a été retenue. Une option également choisie par Daf, Mercedes-Benz et Scania, pour certains de ses moteurs.

Réactions chimiques.

Ce procédé de traitement des gaz d'échappement fait appel à un additif composé d'eau et d'urée, dans une proportion de 32,5 %. L'urée est une substance chimique, produite à partir du gaz naturel, que l'on retrouve dans les engrais et les cosmétiques. Sous l'influence de la température des gaz d'échappement, l'additif, baptisé AdBlue, produit de l'eau, du gaz carbonique et de l'ammoniac. Ce dernier, composé gazeux, forme de l'azote et de l'eau au contact des oxydes d'azote (NOx). Après quatre réactions chimiques dans le pot catalytique, les gaz d'échappement perdent 70 % de NOx, 90 % d'hydrocarbures et 10 % de particules.

Comme les fabricants d'AdBlue et les pétroliers ont assuré que l'additif serait disponible à l'horizon 2005-2006 dans les stations-service ou en vrac chez les transporteurs, la technique SCR, dite aussi technologie DeNox, a pu être envisagée pour Euro 4, tout en sachant qu'elle est indispensable pour la norme Euro 5 (2008 et 2009).

Pour l'heure, les constructeurs estiment que le prix de l'AdBlue, contenu dans un réservoir additionnel, coûtera environ la moitié du prix du gazole. "La quantité nécessaire pour la norme Euro 4 doit s'élever à 3 % ou à 4 % de la consommation de carburant", souligne Volvo. "Pour Euro 5, cette proportion montera à 5 % ou à 7 %. Cette quantité ne sera pas la seule différence entre les deux normes, car la conception des moteurs sera également différente."

Dès Euro 4, le système sera piloté par une centrale électronique, qui, en liaison avec celle du moteur, déterminera, selon le régime et le couple, la quantité d'additif à injecter dans les gaz d'échappement. "Si on mélangeait l'AdBlue avec le gazole avant l'injection dans les cylindres, il se décomposerait et brûlerait sous l'effet de la chaleur de la combustion", explique Volvo. "La formation d'ammoniac, essentielle à la réaction catalytique, serait par conséquent compromise".

Quel coût ?

Volvo ne livre aucune estimation chiffrée quant à l'effet de cette technologie sur les frais d'exploitation des camions. Tout juste note-t-il que cet effet sera influencé par plusieurs facteurs : la consommation d'AdBlue et son prix, le coût d'installation en usine du système sur le véhicule et les éventuelles mesures d'incitation.

Précisons aussi que la consommation de gazole sera en baisse par rapport à Euro 3. Ce domaine-là est le grand avantage de la technologie SCR par rapport au système concurrent pour Euro 4, EGR (exhaust gas recirculation). Retenu par Man pour Euro 3 et Euro 4, ainsi que par Scania pour Euro 4, et appliqué actuellement par Volvo et Cummins en Amérique du Nord (norme US 2002), cette solution traite aussi les gaz d'échappement, mais avant qu'ils ne soient réutilisés par la combustion.

Le principe consiste à prélever une partie de ces gaz en amont de la turbine du turbo, à les refroidir aux alentours de 200°C par un échangeur thermique et à les mélanger, en aval du radiateur, à l'air d'admission comprimé.

Appauvris en oxygène, les gaz limitent la création d'oxydes d'azote. Le problème est que l'EGR rend difficile l'optimisation de la combustion, à savoir la recherche de hautes températures, qui sont nécessaires à la diminution des oxydes de carbone, des particules, des hydrocarbures et de la consommation de gazole, mais qui, en contrepartie, engendrent des oxydes d'azote.

Ce conflit d'intérêt, la technologie SCR s'en libère.

- - Dossier : Essence ou Diesel, quelle citadine choisir ? (AutoPlus, 7.12.2004)

| Les classiques | Prix | écart | 400 m DA | 80/120

km/h

4e/5e | Conso.

ville | écart | Rentable

après | Conso.

mixte | écart | Rentable

après | Bruit

vibrations | Souplesse | Agilité

Vivacité | Capacités

hors ville |

|---|

Citroën

C3

Pack | 1.4

75 ch | 12 540

EUR | 1 210

EUR | 19.2s | 15.1 s

21.9s | 8.4

l/100 km | 2.2

l/100 km | 41 000

km | 7.6

l/100 km | 1.5

l/100 km | 55 300

km | xxxx. | xxxx. | xxxx. | xx... |

|---|

1.4

HDi

70 ch | 13 750

EUR | 19.3s | 14 s

17.5s | 6.2

l/100 km | 6.1

l/100 km | xxx.. | xxxx. | xxx.. | xxx.. |

|---|

Ford

Fiesta

Ghia

5 portes | 1.4

80 ch | 13 600

EUR | 1 200

EUR | 18.7s | 12.5 s

18.9s | 8.5

l/100 km | 0.9

l/100 km | 71 300

km | 7.6

l/100 km | 0.9

l/100 km | 75 100

km | xxxxx | xxxx. | xxx.. | xxxx. |

|---|

1.4

TDCi

68 ch | 14 800

EUR | 19.4s | 13.6 s

17s | 7.6

l/100 km | 6.7

l/100 km | xxx.. | xxxx. | xxx.. | xxxx. |

|---|

Opel

Corsa

Essentia

3 portes | 1.2

Twinsport

75 ch | 11 090

EUR | 1 500

EUR | 13s | -

18.5s | 8.2

l/100 km | 2.3

l/100 km | 49 500

km | 6.3

l/100 km | 1.6

l/100 km | 69 300

km | xxx.. | xxx.. | xxxx. | xxx.. |

|---|

1.3

CDTI

70 ch | 12 590

EUR | 14.5s | -

14.8s | 5.9

l/100 km | 4.7

l/100 km | xxxx. | xxx.. | xxx.. | xxxx. |

|---|

Peugeot

206

X Line

5 portes | 1.4

75 ch | 12 750

EUR | 1 300

EUR | 19.1s | 13.2 s

18.2s | 8.5

l/100 km | 1

l/100 km | 73 000

km | 7.4

l/100 km | 0.9

l/100 km | 82 300

km | xxxx. | xxxx. | xxxx. | xxx.. |

|---|

1.4

HDi

70 ch | 14 050

EUR | 19.2s | 12.6 s

16.3s | 7.5

l/100 km | 6.5

l/100 km | xxx.. | xxxx. | xxx.. | xxxx. |

|---|

Renault

Clio

Pack

Authentique

5 portes | 1.2

16V

75 ch | 12 150

EUR | 1 200

EUR | 19s | 13.9 s

21.2s | 8.3

l/100 km | 0.9

l/100 km | 72 100

km | 7.8

l/100 km | 1.4

l/100 km | 56 900

km | xxxxx | xxx.. | xxxx. | xxx.. |

|---|

1.5

dCi

65 ch | 13 350

EUR | 19.7s | 14.1 s

16.8 s | 7.4

l/100 km | 6.4

l/100 km | xxxx. | xxxx. | xxx.. | xxx.. |

|---|

Toyota

Yaris

Linea

Luna

5 portes | 85

VVTi

87 ch | 11 950

EUR | 1 400

EUR | 17.8s | 12.6 s

18 s | 7.8

l/100 km | 0

l/100 km | 190 900

km | 7.3

l/100 km | 0.3

l/100 km | 142 700

km | xxxx. | xxx.. | xxxxx | xxxx. |

|---|

75

D4-D

75 ch | 13 350

EUR | 19.4s | 11.2 s

14.8s | 7.8

l/100 km | 7

l/100 km | xxx.. | xxxx. | xxxx. | xxxxx |

|---|

Volkswagen

Polo

Trend

3 portes | 1.4

16V

75 ch | 12 260

EUR | 1 420

EUR | 19.2s | 13.9 s

21.1s | 8.5

l/100 km | 1.3

l/100 km | 68 400

km | 7.7

l/100 km | 1.4

l/100 km | 67 700

km | xxxx. | xxx.. | xxxx. | xxx.. |

|---|

1.4

TDI

75 ch | 13 680

EUR | 19.7s | 11.6 s

13.6s | 7.2

l/100 km | 6.3

l/100 km | x.... | xxx.. | xxxx. | xxxx. |

|---|

| La nouvelle génération | Prix | écart | 400 m DA | 80/120

km/h

4e/5e | Conso.

ville | écart | Rentable

après | Conso.

mixte | écart | Rentable

après | Bruit

vibrations | Souplesse | Agilité

Vivacité | Capacités

hors ville |

|---|

Fiat

Panda

Class | 1.2

8V

60 ch | 9 470

EUR | 1 900

EUR | 20.1s | 17.8 s

26.6s | 7.9

l/100 km | 1.2

l/100 km | 98 900

km | 7.4

l/100 km | 0.9

l/100 km | 120 300

km | xxx.. | xx... | xxx.. | xx... |

|---|

1.3

M-Jet

70 ch | 11 370

EUR | 19.8s | 14.1 s

19.7s | 6.7

l/100 km | 6.5

l/100 km | xxx.. | xxx.. | xxxx. | xxx.. |

|---|

Fiat

Idea

Class | 1.4

16V

95 ch | 14 615

EUR | 2 100

EUR | 18.7s | 13.8 s

21.9s | 9.8

l/100 km | 0.6

l/100 km | 139 000

km | 8.9

l/100 km | 0.7

l/100 km | 137 800

km | xxx.. | xxx.. | xxx.. | xxx.. |

|---|

1.9

M-Jet

100 ch | 16 715

EUR | 18.5s | 9.4 s

11.9s | 9.2

l/100 km | 8.2

l/100 km | xx... | xxxx. | xxxx. | xxxx. |

|---|

Mitsubishi

Colt

Inform | 1.3

95 ch | 11 890

EUR | 1 600

EUR | 18.2s | 13 s

20.5s | 8.2

l/100 km | 0.5

l/100 km | 126 800

km | 7.3

l/100 km | 0.3

l/100 km | 163 100

km | xxx.. | x.... | xxx.. | xxx.. |

|---|

1.5

Di-D

95 ch | 13 490

EUR | 18.4s | 9.3 s

12.1s | 7.7

l/100 km | 7

l/100 km | xx... | xx... | xx... | xxxx. |

|---|

Nissan

Micra

Visia

3 portes | 1.2

80 ch | 10 950

EUR | 1 200

EUR | 18.5s | 13.3 s

20s | 9

l/100 km | 2.2

l/100 km | 39 900

km | 7.9

l/100 km | 1.3

l/100 km | 59 400

km | xxx.. | xxx.. | xxxx. | xxxx. |

|---|

1.5

dCi

65 ch | 12 150

EUR | 20s | 15.2 s

17.2s | 6.8

l/100 km | 6.6

l/100 km | xx... | xxx.. | xxx.. | xxx.. |

|---|

Opel

Meriva

Enjoy | 1.6

Ecotec

100 ch | 15 380

EUR | 2 300

EUR | 18.8s | 11.1 s

15.2s | 10.4

l/100 km | 1.2

l/100 km | 106 700

km | 8.8

l/100 km | 0.9

l/100 km | 134 400

km | xxxx. | xxx.. | xxx.. | xxxx. |

|---|

1.7

CDTI

100 ch | 17 680

EUR | 18.8s | 9.8 s

11.8s | 9.2

l/100 km | 7.9

l/100 km | xx... | xx... | xxx.. | xxxxx |

|---|

Renault

Modus

Confort

Expression | 1.4

16V

98 ch | 13 850

EUR | 1 500

EUR | 18.7s | 13 s

19.4s | 9.9

l/100 km | 2.1

l/100 km | 50 100

km | 8.7

l/100 km | 1.7

l/100 km | 60 300

km | xxxx. | xxxx. | xxxx. | xxxx. |

|---|

1.5

dCi

80 ch | 15 350

EUR | 20s | 13.3 s

16.6s | 7.8

l/100 km | 7

l/100 km | xxxxx | xxxxx | xxx.. | xxxx. |

|---|

Smart

Fortwo

Pure | 61 ch | 9 360

EUR | 800

EUR | 16.4s | 12.8s | 8.5

l/100 km | 1.9

l/100 km | 30 000

km | 7.7

l/100 km | 1.9

l/100 km | 30 900

km | xx... | xx... | xxx.. | x.... |

|---|

cdi

41 ch | 10 160

EUR | 22.8s | 42.2s | 6.6

l/100 km | 5.8

l/100 km | x.... | xxx.. | xx... | x.... |

|---|

Sans Plomb 95 1.075 euros/l, gazole 0.981 euros/l

- - Essence - Diesel : Quel carburant choisir ? (Vincent Desmonts, l'Argus de l'Automobile, 16.12.2004)

- Le litre de gazole ne cessant d'augmenter, est-il encore possible de faire des affaires avec les modèles Diesels ? l'Argus a fait les comptes pour vous...

- Turbo, rampe commune, filtre à particules, insonorisation poussée... les constructeurs font flèche de tout bois afin de gommer les défauts du Diesel. Résultat, aujourd'hui, 69 % des voitures neuves vendues en France carburent au gazole ! Malheureusement, la fiscalité liée à ce carburant ne cesse de s'alourdir parallèlement à l'augmentation de ses coûts de production. Et la revente n'est plus aussi aisée que par le passé : le marché de l'occasion commence à être saturé de modèles Diesel récents, à rampe commune ou à injecteurs pompes. Et ce stock tend à faire baisser les prix de marché.

- Rentabilité.

- Comme certains Diesel sont facturés à des tarifs sans rapport avec les gains de consommation réellement effectués, le seuil de rentabilisation de l'investissement s'en trouve repoussé. Et l'écart de prix se creuse avec celui des occasions à essence. De plus, ces dernières ont vu leur consommation diminuer grâce à la plus grande sévérité des normes antipollution.

Dans notre tableau, le cas de l'Espace 2.2 dCi est flagrant : il coûte 4 100 euros de plus que la version à essence 2.0T, pour une consommation moyenne inférieure de 2 litres aux 100 kilomètres seulement. Du coup, il faudrait parcourir 143 000 km avant de rentrer dans ses frais !

Dans de pareilles conditions, seuls les très gros rouleurs auront intérêt à opter pour le Diesel. Les autres choisiront l'essence, qui offre la souplesse d'un bon Diesel turbo sans en faire subir le bruit et les vibrations...

A l'inverse, la grande sobriété des Citroën C2 1.4 HDi et Volkswagen Golf 1.9 TDI 105, associée aux faibles surcoûts de leur motorisation, en font un choix économiquement cohérent, avec un seuil de rentabilité bas (50 000 km).

Mais il ne faudra pas négliger les coûts annexes du Diesel, notamment en matière d'assurance.

- Globalement. plus on monte en gamme, et plus une motorisation Diesel devient difficile à amortir. Nous la réserverons donc à ceux qui avalent un grand nombre de kilomètres ) longueur de journée.

Les autres, ceux qui recherchent de l'espace habitable sans forcément effectuer de gros kilométrages annuels, auront tout intérêt à se tourner vers l'essence, en neuf, et surtout en occasion.

Les coûts (cachés) du Diesel

- Les moteurs Diesel de dernière génération ne coûtent pas tellement plus cher à l'entretien que leurs homologues à essence (tout au moins en deçà de 80 000 km).

Les intervalles de révision s'espacent, et les réseaux proposent des forfaits tout compris à prix compétitifs.

L'assurance, en revanche, revient plus cher pour un modèle Diesel. Plus onéreux à l'achat, celui-ci possède une valeur vénale plus élevée, ce qui se répercute sur les primes. Par exemple, un conducteur parisien disposant d'un bonus de 4O % et utilisant sa voiture pour ses trajets domicile-travail paiera 1 000 euros par an pour assurer sa 206 2.0 HDi en tous risques, soit 100 euros de plus que pour une 1.6 16V équivalente.

Plus on monte en gamme, plus l'écart se creuse.

| | Puissance | consommation

moyenne | écart | Prix | écart | Amortissement

2003 | Amortissement

2004 |

|---|

| Citroën C2 Pack Ambiance | 1.4 HDi | 70 ch | 4.3 l/100 km | 1.8 l/100 km | 13 250 EUR | 1 300 EUR | 48 600 km | 55 800 km |

|---|

| 1.4 | 75 ch | 6.1 l/100 km | 11 950 EUR |

|---|

| Peugeot 206 XT 5 portes | 2.0 HDi 90 | 90 ch | 5.3 l/100 km | 1.4 l/100 km | 16 800 EUR | 1 400 EUR | 56 300 km | 70 000 km |

|---|

| 1.6 16V | 110 ch | 6.7 l/100 km | 15 400 EUR | |

|---|

| Volkswagen Golf Confort 5 portes | 1.9 TDI 105 | 105 ch | 5.4 l/100 km | 1.4 l/100 km | 22 130 EUR | 1 110 EUR | 44 300 km | 55 300 km |

|---|

| 1.6 FSI | 115 ch | 6.8 l/100 km | 21 020 EUR | |

|---|

| Renault Scénic Privilège | 1.9 dCi 120 | 120 ch | 5.8 l/100 km | 2.2 l/100 km | 26 300 EUR | 2 150 EUR | 63 600 km | 74 100 km |

|---|

| 2.0 16V | 136 ch | 8 l/100 km | 24 150 EUR | |

|---|

| Renault Espace Privilège | 2.2 dCi | 150 ch | 7.7 l/100 km | 2 l/100 km | 37 650 EUR | 4 100 EUR | 114 600 km | 143 000 km |

|---|

| 2.0 T | 165 ch | 9.7 l/100 km | 33 550 EUR | |

|---|

| Mercedes classe E Elegance BVA | E 280 CDI | 177 ch | 7.3 l/100 km | 2.6 l/100 km | 46 550 EUR | 4 200 EUR | 102 800 km | 121 100 km |

|---|

| E 240 | 177 ch | 9.9 l/100 km | 42 350 EUR | |

|---|

|

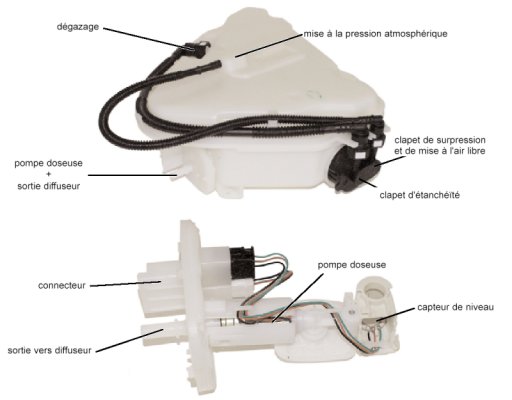

La pompe de gavage, immergée dans le réservoir, permet :

La pompe de gavage, immergée dans le réservoir, permet :

3 - Arbre de pompe à excentrique ; 7 - Clapet d'admission de carburant ; 8 - Clapet de refoulement à bille ; 9 - Ressort de rappel , clapet d'aspiration ; 10 - Ressort de rappel du piston haute pression ; 11 - Came d'entraînement ; 12 - Piston haute pression

3 - Arbre de pompe à excentrique ; 7 - Clapet d'admission de carburant ; 8 - Clapet de refoulement à bille ; 9 - Ressort de rappel , clapet d'aspiration ; 10 - Ressort de rappel du piston haute pression ; 11 - Came d'entraînement ; 12 - Piston haute pression

Le clapet de lubrification permet d'assurer le graissage de la pompe haute pression carburant dans le cas ou la pression de gavage est trop faible.

Le clapet de lubrification permet d'assurer le graissage de la pompe haute pression carburant dans le cas ou la pression de gavage est trop faible.

Le désactivateur du 3ème piston de pompe haute pression carburant est constitué :

Le désactivateur du 3ème piston de pompe haute pression carburant est constitué :

Pilotage électrique

Pilotage électrique

Eléments reliés à la rampe d'injection haute pression :

Eléments reliés à la rampe d'injection haute pression :

Le temps de commande du solénoïde de l'injecteur varie de 200 à 1 200 ms environ.

Le temps de commande du solénoïde de l'injecteur varie de 200 à 1 200 ms environ.

Le filtre à carburant assure une filtration des impuretés au-delà de 5 microns.

Le filtre à carburant assure une filtration des impuretés au-delà de 5 microns.

L'élément thermostatique est constitué d'un bilame qui se déforme en fonction de la température du carburant.

L'élément thermostatique est constitué d'un bilame qui se déforme en fonction de la température du carburant.

L'aiguille d'injecteur est soumise à trois efforts :

L'aiguille d'injecteur est soumise à trois efforts :

Le piézo-électrique de commande n'étant pas alimenté, le champignon de fermeture (b) obture le canal de retour grâce à son ressort de rappel (p).

Le piézo-électrique de commande n'étant pas alimenté, le champignon de fermeture (b) obture le canal de retour grâce à son ressort de rappel (p).

Au moment opportun, le calculateur alimente l'actuateur piézo-électrique sous une tension de 70 volts (courant de 10 A).

Au moment opportun, le calculateur alimente l'actuateur piézo-électrique sous une tension de 70 volts (courant de 10 A).